- 10 знаковых карбоновых автомобилей, которые приближают будущее

- 1. Soybean Car

- 2. Chevrolet Corvette (C1)

- 3. ХАДИ-2

- 4. Trabant

- 5. Bayer K67

- 6. Urbee Hybrid

- 7. BMW i3

- 8. Alfa Romeo 4C

- 9. LEGO-мобиль

- Почему карбон не используется в массовом автопроме

- Десятка знаковых карбоновых авто

- Первый карбоновый автомобиль, откровенно говоря, был убогим. Зато благодаря ему сегодня есть «углепластиковые» спорткары и пластмассовые машины, которые выживают при стычках лоб в лоб

10 знаковых карбоновых автомобилей, которые приближают будущее

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

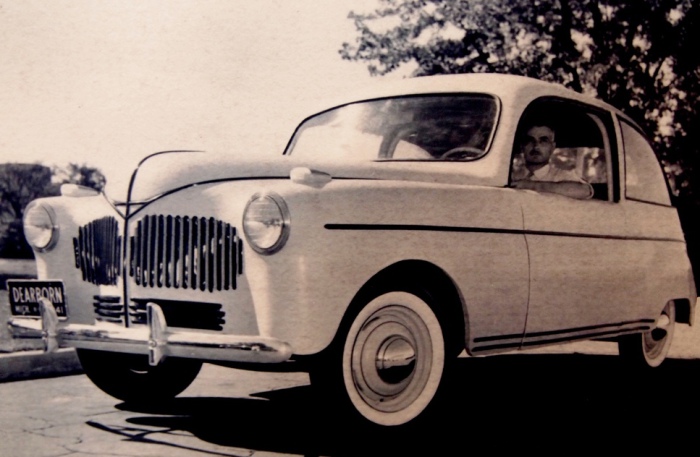

1. Soybean Car

Данный автомобиль можно считать первые карбоновым автомобилем в истории человечества. В качестве основного сырья использовалась соя. В действительности в Soybean Car было много металлических деталей, однако основа уже была карбоновой. Придумал эту штуковину сам Генри Форд. Решение было не креативным, а вынужденным. Машина появилась в 1941 году, когда весь металл шёл в первую очередь на производство военной техники.

2. Chevrolet Corvette (C1)

Chevrolet Corvette (C1) — первый настоящий пластиковый автомобиль. Кузов этого авто был сделан из популярного тогда стекловолокна. Из металла был сделан только каркас. Машина получилась хорошая, но с конвейера смогли спустить только 300 единиц. Вышел образец к слову 1953 году.

3. ХАДИ-2

Экспериментировали со стеклопластиком и в СССР. Так в 1961-м студенты Харьковского автодорожного института создали первый экспериментальный образец авто. На тот момент это был настоящий прорыв, машина весила всего 500 килограмм. К сожалению так и осталась концептом.

4. Trabant

Один из самых популярных и широко известных стеклопластиковых автомобилей. Производился достаточно долго для того, чтобы успеть стать легендой с 1957 по 1991 годы. Делали машинку в ГДР. Авто получилось очень хорошим, но все же над ним посмеивались, больше других даже сами немцы, которые часто шутили, что автомобиль хоть и сделан ими, сделан не для них.

5. Bayer K67

Еще одна настоящая легенда! Сей автомобиль есть плод сотрудничества немецких компаний Bayer и BMW. Показали машину с пластиковым кузовом в 1967 году. Немцы хотели похвастаться всему миру качеством своего карбона и смогли это сделать! На краш-тестах автомобиль показал себя намного лучше металлических собратьев, в том числе и при лобовом столкновении.

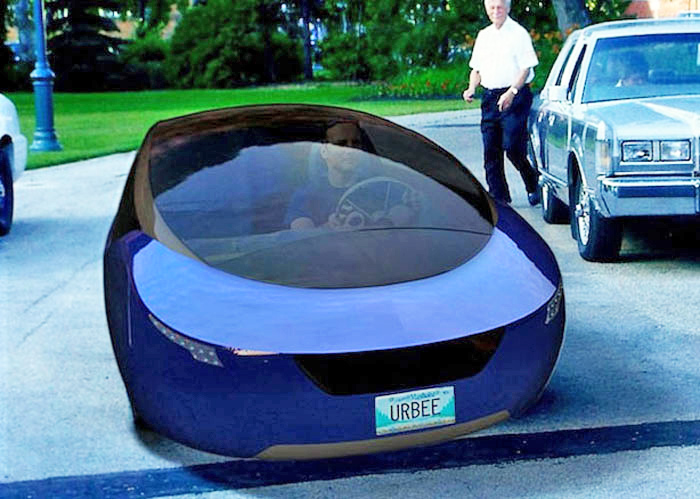

6. Urbee Hybrid

Концептуальный образец достойный внимания. Очень странный автомобиль, во всяком случае, по внешним параметрам. В тоже время, почти на 100% сделан из пластика. Кузов автомобиля также полностью пластиковый.

7. BMW i3

Первый серийный премиум-седан с электронным двигателем и кузовом из пластика. Хвастается главным образом тем, что невероятно устойчив к мелким повреждениям, хотя и тяжелые, опасные удары машина держит на ура. Такой машиной можно смело таранить и царапать всех, кто «криво» припарковался! Шутка.

8. Alfa Romeo 4C

Спорткары также все чаще используют карбоновые кузова. Вот этот красавец весит всего 895 килограмм, при этом кузов машины и вовсе весит смешные 64 кг. Производится это чудо конструкторской и дизайнерской мысли с 2013 года.

9. LEGO-мобиль

Не самый серьезный представитель, но все же достойный внимания. Этого кастомного красавца почти полностью собрали из конструктора LEGO. Машина самая, что ни наесть настоящая и даже демонстрирует неплохие результаты на дороге. На ее создание ушло более 500 тысяч кубиков.

Понравилась статья? Тогда поддержи нас, жми:

Источник статьи: http://novate.ru/blogs/141216/39224/

Почему карбон не используется в массовом автопроме

Карбон – народное название, транслитерированное с английского слова carbon – уголь, которое в свою очередь было заимствовано еще из латыни. Углепластик представляет собой полимерный композиционный материал, состоящий из нитей углеродного волокна, переплетенных под определенным углом — как шерсть в свитере. Только очень прочный, с высокой степенью натяжения, низким весом и низким температурным расширением. Из-за его дороговизны композит может применяться как усиливающее дополнение, например, к стали — тогда материал получит приписку «усиленно углепластиком», CFRP.

Зона применения

Свою блистательную карьеру карбон начал с ракетных двигателей, а сегодня применяется в самых различных сферах — от производства удочек до самолетостроения. И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

Углепластик хорош тем, что обладает высокой прочностью, жесткостью и малой массой — он прочнее алюминия и легче стали, оказываясь более эффективным материалом. У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

Да и просто карбон считается красивым и стильным материалом — ведь спросом пользуется даже имитация «под карбон», которую с удовольствием используют в деталях и интерьере недешевых машин. Что уж говорить о пленке «под карбон», которая не добавляет кузову ни прочности, ни легковесности.

Однако из-за своей дороговизны углепластик далек от рынка массовых автомобилей и используется только в эксклюзивных дорогостоящих моделях, а также автоспорте. Но почему этот материал в прямом смысле «на вес золота»?

Дорогое производство

Окончательный ценник автомобиля в автосалоне складывается из сотни факторов: необходимость окупить затраты на создание идеи и разработку проекта, зарплаты дизайнеров и маркетологов, стоимость рекламы и имидж бренда. И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

Затраты на производство кузова с применением углепластика, его обработка и сборка мало чем отличаются от той же стали. Однако причина дороговизны композитной автомобильной детали объективна — дорог сам материал. Стоимость сырья составляет 20 долларов за килограмм, в то время как килограмм стали обойдется менее чем в один доллар.

Во-первых, из-за высокого спроса (например, из-за широкого применения в самолетостроении) на рынке наблюдается дефицит волокна, что также играет на его подорожание.

Во-вторых, сам процесс производства углеволокна очень трудоемкий и дорогостоящий. Итак, начинается все еще с нитей, из которых «вяжется» карбоновая пластина. Углеродные волокна получают за счет термической обработки химических и природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Сначала происходит окисление исходного волокна – на воздухе при температуре 250 градусов Цельсия в течение 24 часов, потом стадия карбонизации — нагрев волокна в среде азота или аргона при температуре от 800 до 1500 градусов Цельсия, а затем графитизация в инертной среде при температуре 1600-3000 градусов. В результате количество углерода в волокне доводится до 99%.

И на выходе одно только стартовое сырье становится в два раза дороже, чем исходный материал, так как половина элементов просто сгорает. Не считая расходов на специализированное оборудование и затрачиваемую энергию — представьте, сколько это стоит при обработке в перечисленных выше условиях и температурах, да и сами автоклавы (оборудование) значительно дороже. Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

И это мы только сделали нити, а ведь из них еще надо «сплести полотно», которое и будет обладать той удивительной прочностью. И прежде всего, придется убедиться, что все нити одинаковы и равномерно растягиваются, иначе в полотне какие-то из них будут более уязвимы, а следовательно, сломаются. Так что необходимы сложные и дорогостоящие меры контроля качества изделий — в случае ошибки при производстве материал окажется хрупким, а не суперпрочным.

Затем нити работают с термоактивными смолами, которые их «склеивают», в результате и получается композит. Эти смолы также дороже обычных. А ведь композиту еще нужно придать форму, что занимает около часа — очень долго, если сравнивать с тем, как быстро штампуются кузовные панели из стали. Деталь из углепластика производится двумя способами. При прессовании углеткань выстилается в форму, смазанную антиадгезивом (например, мылом), пропитывается смолой, излишки смолы удаляются в ваккуме или под давлением, смола полимеризуется. Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

И наконец карбон, несмотря на свою прочность, уязвим для точечных ударов, а треснувший углепластик плохо пригоден к ремонту. Невидимые глазу внутренние трещины и расслоения приводят к снижению плотности. Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Вот что рассказал порталу «АвтоВзгляд» директор по послепродажному обслуживанию «Ауди Центр Восток» Алексей Кирдяшов:

— Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления карбона требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства. На цену материала также влияют его уникальные характеристики — прочность и легкость. Это естественно, что за такое «ноу-хау» и эксклюзивные свойства продукта производители делают наценку, объясняя это тем, что карбон — будущее в автомобилестроении, авиастроении, изготовлении электроники, строительстве и многом другом. Продукт пользуется спросом, но еще не используется массово из-за своей стоимости.

Путь к удешевлению

Но коль дорого стоит производство, а не сам «алмаз», то его можно удешевить, упростив и удешевив технологию получения углеволокна. И, судя по последним заявлениям, производители композитов уже близки к этому. Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

По словам Дрекслера, для удешевления и ускорения производства нужно сделать процесс более автоматизированным. Подробностей участники проекта пока не раскрывают, однако в качестве реального примера можно вспомнить литиевые батареи, которые в последние годы удается делать все более доступными. Пассажирская клетка электрокара BMW i3 выполнена из композита, а ведь это уже массовая модель.

Например, технология струйного переноса сухой смолы, разработанная и запатентованная австралийской компанией Quickstep на средства правительства, уже позволяет автоматизировать изготовление кузовных панелей. Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Источник статьи: http://www.avtovzglyad.ru/article/2014/10/16/614948-pochemu-karbon-ne-ispolzuetsya-v-massovom-avtoprome.html

Десятка знаковых карбоновых авто

5 октября 2016

Первый карбоновый автомобиль, откровенно говоря, был убогим. Зато благодаря ему сегодня есть «углепластиковые» спорткары и пластмассовые машины, которые выживают при стычках лоб в лоб

С чего начиналось, каким был первый карбоновый автомобиль, и до чего все это докатилось — сейчас узнаешь все.

Soybean Car

Первая в мире машинка из пластика. Основное сырье производства — соя. Дата презентации — 13 августа 1941. В составе Soybean Car было полно и металлических деталей, но основа — таки карбон. Это снизило вес тачки почти на четверть.

Использовать пластик в автомобилестроении придумал Генри Форд. Он и смоделировал Soybean Car. К такой идее его подтолкнуло тяжелое время: весь металл и сырье выедала Вторая мировая.

Chevrolet Corvette (C1)

Образец 1953-го года выпуска. Первый пластиковый автомобиль, запущенный в серийное производство. Каркас сего “Шевролета“ был из металла. А вот кузов — из набиравшего в то время популярности стеклопластика. Хоть это и хорошая машина, с конвейера сошло всего 300 экземпляров.

ХАДИ-2

Экспериментировали с “пластиковыми“ технологиями и в “Совке“. В 1961-м студенты Харьковского автодорожного института построили экспериментальный образец авто из стеклопластика. Вес аппарата составил всего 500 кило. Это был прорыв в советском автомобилестроении.

Машинка, кстати, хоть и в переделанном виде, но до сих пор сохранилась: стоит там же, в “ХАДИ“, и каждый год выкатывается на церемонию посвящения первокурсников в студенты.

Trabant

Самый популярный пластиковый автомобиль в мире. Малолитражка (до 600 см³) с 26-ю “лошадями“ под капотом. Страна-производитель: ГДР. Годы производства: 1957-1991. Забавный факт: немцы Trabant производили, немцы над машиной и смеялись. Мол, это авто для всяких “унтерменши“, а рафинированные и дезодорированные расы (вроде арийцев) должны (и ездят) на достойных тачках вроде Mercedes, Audi, BMW, Porsche и т. д.

Bayer K67

Легендарный автомобиль, результат сотрудничества немецких компаний Bayer (гигант химической промышленности) и BMW. Эту машину с пластиковым кузовом показали в Дюссельдорффе в 1967-м. Дело было не на автошоу, а на выставке химической промышленности. Так Bayer’ы хотели всему миру похвастаться качеством своей пластмассы. И таки похвастались: они несколько раз разгоняли машину и демонстративно таранили ею стену. И после каждой лобовухи К67 оставалась в целости-сохранности, и даже почти без царапин.

Urbee Hybrid

Странный аппарат, большинство деталей которого (в том числе и кузов) напечатаны на 3D-принтере.

BMW i3

Первый в мире массовый серийный электрокар из углеродного волокна. Помимо выгодного топлива и маленького веса сей премиум-седан может похвастаться тем, что его карбоновый кузов очень устойчив к мелким повреждениям. Так что смело можешь царапать им все криво стоящие авто на парковке.

Официальный ролик с BMW i3, скачанный с не менее официального канала компании:

Alfa Romeo 4C

Современный двухместный итальянский спорткар с пластиковым кузовом. Последний весит смешные 63 кило, вся машина — 895 кг. Силовая: 1,75-литровый 4-цилиндровый турбобензиновый 240-сильный движок с крутящим моментом 350 Нм. Штампуют это чудо с 2013-го и по сей день.

Смотри, как Alfa Romeo 4C пытается уделать Tesla Model X P90D:

Машина из LEGO

Однажды парочка уж больно креативных инженеров (румын и австралиец) “пыхнули“, и решили построить машину из конструктора. И они таки сделали это. На производство пошло более 500 000 деталей. В качестве силовой установки использовали пневматический мотор (преобразовывает энергию сжатого воздуха в механическую работу).

Ё-мобиль

Российская “пташка“ с корпусом из пластика и полипропилена. Некоторые панели будут съемными: сможешь менять их после того, как снова с кем-то не разминешься на парковке. Улыбает название машины — Ё-мобиль. Автор идеи — явно человек с хорошим чувством юмора.

Источник статьи: http://mport.ua/tehnologii/techno/759959-plastik-na-kolesah-desjatka-znakovyh-karbonovyh-avto