- Как правильно установить датчики вибрации на промышленном оборудовании?

- Какие бывают основные типы датчиков виброускорения?

- Какие различия между IEPE и МЭМС?

- Какие существующие способы крепления датчиков виброускорения к механизму?

- В каком направлении максимальная чувствительность у датчика виброускорения?

- Разумеется, что необходимое направление измерения должно совпадать с базовым направлением датчика виброускорения!

- Как выбрать место измерения?

- Возможно ли устанавливать один датчик виброускорения или всё-таки необходимо три датчика в основных направлениях?

- Определение зоны нагрузки:

- Почему не совпадают значения, измеренные с помощью переносной системы вибродиагностики и стационарной?

- Какое направление является базовым в случае зубчатой и ремённой передачи?

- Датчики вибрации, вибродатчики

- Общие сведения о датчиках вибрации

- В общем случае все датчики вибрации можно классифицировать по следующим параметрам:

- Вибродатчики ООО «Комдиагностика»

- Основными параметрами ICP-вибродатчиков являются:

- Основные преимущества датчиков вибрации производства компании «Комдиагностика»:

- Как выбрать датчик вибрации

- Датчики для вибромониторинга

- Датчики для вибродиагностики

Как правильно установить датчики вибрации на промышленном оборудовании?

Продолжаем разговор о вибродиагностике. В этой публикации несколько ответов на частые вопросы по установке датчиков виброускорения на промышленное оборудование.

Какие бывают основные типы датчиков виброускорения?

Пьезоэлектрический датчик – IEPE :

IEPE: Промышленный стандарт для пьезоэлектрических датчиков (Integrated Electronics Piezo-Electric), вариант, соответствующий, IEPE стандарту — ICP (Integrated Circuit-Piezoelectric), от компании PCB Piezotronics .

Пьезоэлектрический материал при механической нагрузке генерирует электрический заряд. Чувствительность датчика должна быть известна, обычно это 100 мВ/g, но есть и другие варианты чувствительности.

МЭМС: Микроэлектромеханическая система.

Отклонение при ускорении вызывает изменение ёмкости, измеряемой между подвижным электродом и неподвижным электродом сравнения (прибл. 1 пф на весь диапазон измерения).

МЭМС разрабатывался как датчик для автомобильной промышленности, например, для срабатывания подушек безопасности от определенного значения ускорения (т.е. мониторинг предельного значения, на которое рассчитан датчик).

Какие различия между IEPE и МЭМС?

- Пьезоэлектрические датчики имеют значительно больший динамический диапазон (более точный анализ), и, как следствие, лучшие возможности для оценки дефектов/прогрессирующих дефектов, например, с помощью анализа огибающей.

- МЭМС-датчики имеют более узкий диапазон полезных частот.

- Высокий уровень ошибочных измерений у МЭМС-датчиков из-за флуктуационных шумов, прежде всего для виброскорости на низких частотах.

- МЭМС-датчики подвержены воздействию гравитационного поля земли (гравитационная постоянная), что делает обязательной их калибровку.

Какие существующие способы крепления датчиков виброускорения к механизму?

Самый распространённый вариант на шпильку с резьбой в случае ровной и гладкой поверхности. Верхняя предельная частота 10 – 25 кГц

Вполне подходит и винтовое крепление через переходник для неровных и/или окрашенных поверхностей. Верхняя предельная частота 10 – 25 кГц

Возможен вариант с монтажем на клей (обычно эпоксидная смола). Но здесь нужно следить, чтобы слой клея между поверхностью механизма и датчиком был минимальным, клей имеет пластичность, и это будет демпфировать вибрацию. Верхняя предельная частота будет меньше 10 – 18 кГц

Возможно использовать крепление на магниты, но только как временное решение или для переносных систем. Верхняя предельная частота зависит от усилия на отрыв и составляет около 5 – 15 кГц.

Использование датчика с ручным щупом возможно только для переносных систем. Верхняя предельная частота около 2 кГц

В каком направлении максимальная чувствительность у датчика виброускорения?

Обычно датчики вибрации выпускаются для измерения в одном направлении, но существуют датчики для измерения в трех направлениях. Насколько это удобно зависит от механизма, в большинстве случаев отдают предпочтение датчикам вибрации с одним направлением. Соответственно — максимальная чувствительность датчика обеспечивается в базовом направлении.

Разумеется, что необходимое направление измерения должно совпадать с базовым направлением датчика виброускорения!

Как выбрать место измерения?

Расстояние между источником вибрации, например, подшипником, и точкой установки датчика должно быть максимально прямым и коротким, настолько, насколько это возможно.

С увеличением расстояния высокочастотная вибрация ослабевает. Как правило, датчик виброускорения устанавливается рядом с подшипником.

Каждое место сопряжения материалов (напр., на стыках) гасит и/или отражает измеряемый сигнал, следовательно единственным переходом на пути сигнала должно быть сопряжение между подшипником и его корпусом.

Нужно отметить, что не существует точных предписаний по выбору места для установки датчиков виброускорения. На практике, выбор точки установки датчика может иметь большое число ограничений, обусловленных конструкцией машины, возможностью безопасной установки и подключения кабеля, условий обслуживания и т.п. Лучший вариант перед непосредственным выбором места установки — провести предварительные измерения, чтобы обеспечить наилучшую точку установки из возможных.

Возможно ли устанавливать один датчик виброускорения или всё-таки необходимо три датчика в основных направлениях?

По существу для стационарной системы вибромониторинга, на практике можно использовать не три датчика (осевой, вертикальный, горизонтальный), а только один для радиального направления измерения (см. также ISO20816-1). Этот датчик рекомендуется установить в пределах зоны нагрузки подшипника. Причём нужно отметить, что речь идёт о подшипнике качения.

Отметим, что в случае ременной или зубчатой передачи направление нагрузки определяется достаточно просто. При использовании муфты для соединения с ведомым звеном зона нагрузки зависит от точности осевой выверки. Здесь рекомендуется устанавливать датчик под углом в 45 градусов в нижней части машины. Это позволит выполнять мониторинг вибраций в одном среднем направлении что обеспечит среднюю чувствительность между двумя направлениями (горизонтальном и вертикальном), что обеспечит усреднённый мониторинг обоих направлений с учетом веса ротора.

Определение зоны нагрузки:

Зона нагрузки – это место, где конструкция механизма обуславливает влияние силы веса ротора на подшипник.

В этом направлении в максимальной степени проявляются вибрации, воздействующие на подшипник.

Поэтому рекомендуется выбрать точку установки датчика и его базовое направление внутри зоны нагрузки.

Почему не совпадают значения, измеренные с помощью переносной системы вибродиагностики и стационарной?

С одной стороны ответ на этот вопрос очень простой, с другой этот вопрос важен для настройки системы. Так как вибродиагностика измеряет значения в механических системах, то даже небольшое смещение датчика виброускорения от направления измерения будет давать иной результат.

Поэтому, если границы для предупреждения и тревоги были выбраны с помощью переносной системы (в осевом, вертикальном и горизонтальном направлении) по ГОСТ 10816-3, то это станет причиной ошибочной настройки стационарной системы и приведёт к ошибочной оценке вибрации, например, при установке одного датчика в зоне нагрузки.

Важно! измерения вибрации переносной и стационарной системы следует проводить с помощью одного и того же датчика, установленного в одном и том же месте.

Поэтому при настройке стационарной системы рекомендуется заново измерить величины вибрации с помощью размещенного в зоне нагрузки датчика и повторно определить пороги предупреждения и тревоги согласно ГОСТ 10816-3.

Какое направление является базовым в случае зубчатой и ремённой передачи?

Направление нагрузки совпадает с обусловленным конструкцией механизма направлением действия силы на подшипник.

В этом направлении энергия вибрации в подшипнике достигает максимальных значений.

Поэтому рекомендуется при установке датчика выбрать базовое направление, противоположное направлению нагрузки.

Для ремённой передачи механизмом обусловлено другое направление нагрузки и датчик ставится уже в другом направлении.

Источник статьи: http://zen.yandex.ru/media/adventory/kak-pravilno-ustanovit-datchiki-vibracii-na-promyshlennom-oborudovanii-5f2ba87fbdd9471d15c9359b

Датчики вибрации, вибродатчики

В настоящее время системы диагностики промышленного оборудования стали нормой. Машины и механизмы сегодня подвергаются ремонту только в тех случаях, когда в работе узлов начинаются малейшие сбои, а диагностическая и мониторинговая аппаратура указывает на развитие какой-либо неисправности. Во многом этому способствуют установленные в системах контроля вибродатчики, которые по характеру и масштабам изменения вибрации предоставляют обширную вибрацию. Использование получаемых данных позволяет точно диагностировать оборудование и вовремя рационально устранять возникающие дефекты.

Общие сведения о датчиках вибрации

Принцип действия датчиков вибрации прост. Благодаря встроенному чувствительному элементу, установленный на оборудовании датчик преобразует механические колебания различных агрегатов, например, насосов, электродвигателей, турбин и другого оборудования в пропорциональные электрические сигналы.

В общем случае все датчики вибрации можно классифицировать по следующим параметрам:

- по типу чувствительных элементов: ёмкостные, индукционные, пьезоэлектрические;

- по наличию встроенных микросхем;

- по виду выходных электросигналов;

- по способам крепления оборудования.

Главное в вибродатчике – чувствительный элемент. В этом смысле каждый тип измерительного преобразователя имеет свои достоинства и недостатки.

Ёмкостные. Этот тип преобразователей используется в так называемых бесконтактных измерениях, когда непосредственное воздействие измерительного прибора на оборудование недопустимо. Дело в том, что главным недостатком приборов ёмкостного типа является низкий уровень помехозащищённости. Именно поэтому такие преобразователи устанавливаются на определённом расстоянии от испытуемого оборудования, образующим воздушный конденсатор. Он заряжается постоянным напряжением в 200 В, что позволяет получать переменное напряжение, возникающее в результате вибросмещений на испытуемом агрегате.

Индукционные. В отличие от ёмкостных, этот вид преобразователей обладает повышенной степенью надёжности и помехоустойчивости. Однако использование индукционных вибродатчиков сильно ограничено. Во-первых, они могут применяться лишь при частоте вибраций не более 500 Гц, а во-вторых, они имеют внушительные массу и габариты, что приводит к сильным искажениям результатов измерений.

Пьезоэлектрические. Вид преобразователей виброускорения – акселерометры, представляющие собой два пьезоэлектрических диска с закреплённой на них тяжёлой массой, которая в свою очередь нагружена жёсткой пружиной. В результате вибраций этой массы создаются переменные усилия на пьезоэлементы, что приводит к возникновению на обкладках дисков напряжения, величина которого пропорциональна прилагаемым усилиям, и соответственно, виброускорению. Вибрационные пьезодатчики широко применяются для измерения высокочастотных виброускорений, частота которых может достигать 20 кГц.

Вибродатчики ООО «Комдиагностика»

Компания «Комдиагностика» представляет датчики вибрации собственного производства со встроенной электроникой ICP-стандарта, отвечающие действующим ГОСТам, которые используются как самостоятельно, так и в составе систем диагностики, мониторинга и защиты насосно-компрессорного оборудования опасных производств. Купить вибродатчик этого типа можно для агрегатов, установленных на объектах химической, газовой, нефтеперерабатывающей промышленности, а также энергетических комплексов.

Рис. Схема ICP-датчика

В состав пьезоэлектрического ICP-сенсора входит непосредственно пьезоэлемент, внутренний предусилитель сигнала и специальный электростатический экран. Подключение датчика происходит по двухпроводной схеме. Питание обеспечивается источником постоянного тока – до 20 мА, а на выходе прибор выдаёт напряжение с переменной составляющей 8 В и постоянной – 10 В.

Основными параметрами ICP-вибродатчиков являются:

- коэффициент передачи – отношение значения выходного сигнала к входному;

- чувствительность, представляющая собой величину, обратную коэффициенту передачи;

- диапазон измерения;

- полоса частот пропускания.

Основные преимущества датчиков вибрации производства компании «Комдиагностика»:

- большой выбор, обеспечивающий работу в широком частотном диапазоне;

- отличные показатели линейной амплитудной характеристики в широком динамическом диапазоне;

- возможность использования с интеграторами, включёнными на выход вибропреобразователя;

- высокое качество исполнения, обеспечивающее минимальную зависимость от различных внешних факторов, таких как перепады температуры, давления, влажности, воздействия магнитных и электрических полей, ударных нагрузок, промышленных помех и других;

- малогабаритная конструкция, обеспечивающая хорошие показатели чувствительности в отношении к собственной массе;

- точное соответствие характеристик заявленным в технической документации параметрам;

- возможность исполнения во взрывозащитных вариантах.

Ещё одним бесспорным преимуществом является приемлемая цена видробатчиков ООО «Комдиагностика». Собственное производство позволяет отпускать продукцию напрямую без каких-либо дилерских сетей и других посредников. Поэтому купить датчики вибрации здесь всегда выгодно.

Звоните! Качественные датчики вибрации промышленного назначения доступны. А если возникли вопросы, наши специалисты всегда дадут на них ответы и предоставят исчерпывающие профессиональные консультации.

Источник статьи: http://komdiagnostika.ru/oborudovanie/datchiki-vibratsii-vibrodatchiki/

Как выбрать датчик вибрации

Датчики вибрации служат для измерения уровня вибрации рабочего оборудования, передачи данных об измерении на удалённые устройства (ПЛК, ПК, преобразователи) и в некоторых случаях для отображения величины вибрации по месту установки.

Датчики вибрации хоть и объединены общим названием, однако разделяются по назначению и функциональным возможностям. Таким образом, можно выделить датчики для вибромониторинга оборудования и датчики для систем вибродиагностики оборудования.

Датчики для вибромониторинга

В случае, если Вам достаточно знать амплитуду общей вибрации того или иного агрегата без выявления причины вибрации, то есть осуществлять вибромониторинг, то в таком случае достаточно применить следующие датчики:

| Модель | Рабочий диапазон | Выходы | Степень защиты | Материал корпуса | Взрывобезопасное исполнение |

VTV | 0…50 м/с | аналог. 4-20 мA | IP67/IP68/IP69K | Нержавеющая сталь | Взрывобезопасное исполнение есть |

VKV | 0…50 м/с | аналог. 4-20 мA, дискретный PNP | IP67 | Пластик | Без взрывобезопасного исполнения |

VNB | 0…500 м/с | аналог. 4-20 мA, дискретный PNP, USB2.0 ЖК-дисплей | IP67 | Отливка из цинка, никелированный | Без взрывобезопасного исполнения |

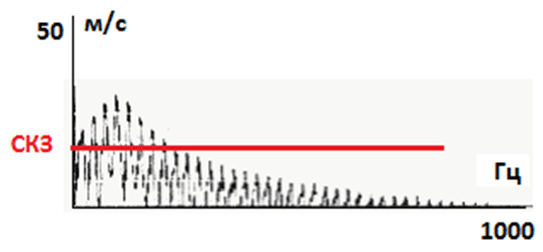

Датчики осуществляют измерение среднеквадратичного значения (СКЗ) вибрации [м/с] на частотах от 0 до 1000 Гц, так как именно в этом спектре возникают все основные вибрации рабочего оборудования. Датчики вибрации имеют аналоговый выходной сигнал, пропорциональный диапазону измерения СКЗ.

Датчики измерения вибрации такого типа дают представление лишь об общем уровне вибрации оборудования и не позволяют определить конкретные дефекты (дисбаланс, износ подшипников, дефект зубчатого зацепления) на характерных им частотах. Вибрации из-за подобных дефектов могут превысить СКЗ и привести к внезапной поломке агрегата.

Работоспособность оборудования по величине СКЗ может определяться с опорой на ГОСТ ИСО 10816-1-97 или используя рекомендации производителей этого оборудования.

Датчики для вибродиагностики

В том случае, если требуется знать не только амплитуду вибрации, но и её причину, необходимо использовать более совершенные методы и осуществлять серьёзные вычисления. Для выполнения такого рода задач служит следующая группа датчиков в сочетании с контроллером VSE:

| Модель | Рабочий диапазон, м/с 2 | Выходы | Степень защиты | Материал корпуса | Взрывобезопасное исполнение |

VSA | ±3,3 g ±25 g ±250 g | аналоговый, 0…10 мА | IP68/IP69K/IP67 | Нержавеющая сталь | Без взрывобезопасного исполнения |

VSP | ±50 g | токовый выход под VSE | IP65/IP67/IP68 | Нержавеющая сталь | Взрывобезопасное исполнение есть |

Датчики контроля вибрации серий VSA и VSP предназначены для измерения величины виброускорения [м/с 2 ] на частоте вибраций от 0 до 16000 Гц, в зависимости от модели датчика. Принцип работы таких датчиков основан на технологии MEMS. Выходные сигналы датчиков не являются унифицированными и могут быть корректно обработаны только контроллером VSE.

Использование такой системы (датчики+контроллер) позволяет осуществлять полноценный спектральный анализ вибраций оборудования, благодаря чему можно выявить фактически любой дефект как целой конструкции, так и каждого её элемента в отдельности. Среди наиболее распространённых дефектов, определяемых этой системой можно выделить:

- дисбаланс;

- дефекты подшипников;

- нарушение крепления к станине;

- отсутствие или избыток смазки;

- повреждение ротора/статора;

- несоосность вала;

- нарушение в зубозацепление;

- дефекты зубчатой пары;

- расцентровка.

Все представленные датчики вибрации применяются для стационарного контроля, т.е. устанавливаются непосредственно в корпус рабочего оборудования и производят измерения непрерывно, таким образом нет необходимости персоналу постоянно обходить каждый агрегат и снимать показания вручную.

Датчики для вибродиагностики должны располагаться максимально близко к объекту диагностики (подшипник, зубчатое колесо, вал и т.д.), между датчиком и объектом диагностики не должно быть резиновых прокладок и прочих демпферов, ослабляющих вибрацию. Монтаж датчиков осуществляется в резьбовые отверстия на корпусе агрегата напрямую, либо через конусную шайбу, а также посредством бобышки или магнитной рамки.

Чтобы избежать возможных ошибок при самостоятельном подборе датчика вибрации, обратитесь к специалистам компании «РусАвтоматизация». Инженеры компании сэкономят ваше время и помогут с выбором датчика вибрации, который наилучшим образом подходит для решений именно Ваших задач.

Источник статьи: http://rusautomation.ru/stati/kak-vybrat-datchik-vibracii