- Элементы кузова автомобиля и их обзор

- Разновидности кузовов

- Элементы (части) кузова: обзор

- Корпус или каркас

- Навесные элементы

- Оклейка элементов кузова

- Работаем с разными видами автомобильных пленок:

- Особенности оклейки

- Сколько времени занимает автостайлинг

- Как грамотно удалить

- Какие материалы используются в производстве кузовов автомобилей?

- Основные материалы для кузовов автомобилей

- Технические характеристики и классификация основных материалов, используемых в производстве кузовов

- Сплавы железа

- Алюминиевые сплавы

- Синтетические материалы

- Стекла

- Заключение

Элементы кузова автомобиля и их обзор

Кузов автомашины – это наиболее важная составляющая ТС. В зависимости от решаемых задач, остов автомобиля играет роль несущей конструкции, а в некоторых типах кузова – выступает в качестве частичной составляющей.

Разновидности кузовов

Львиная доля современных машин наделена несущим типом кузова. Это удобно, такой остов берет огромную часть нагрузок на себя, оберегая узлы и механизмы автомобиля, салон и т.д. Как известно, несущим кузовом оснащаются современные «легковушки», такие как Фокус и другие.

Напротив, внедорожники и авто типа SUV оснащаются разгруженным типом кузова, имеющим упругую связку с рамой. Этот вид автомобильного остова способен воспринимать только массу людей и перевозимого груза. Остальное берет на себя рама.

Некую переходную экспозицию между вышеописанными автокузовами находит полунесущий вариант. Он бывает жестко связан с рамой, таким образом, усиливая общую конструкцию.

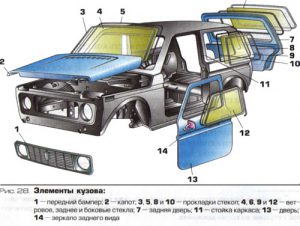

Элементы (части) кузова: обзор

Элементами любого автомобильного остова выступают определенные элементы (каркас и навесные детали).

Корпус или каркас

Иначе также принято называть остовом. Это самая большая и главная часть кузова. К нему соединены все навесные части, такие как бамперы, капот и так далее.

Корпус – это всегда жестковыверенная структура сварного типа, слагаемая из разных составляющих, в свою очередь. Принято выделять днище, передок и задок, боковинки и т.д.

Днище или основание каркаса являет собой ЦЛМ панель штампованную, выполненную в виде корыта. Посередине пола проходит всегда тоннель, выполняющий функцию размещения коммуникационных элементов авто. Сюда относятся топливные и жидкостные коммуникации и многое другое. На заднеприводных версиях тоннель служит также для расстановки элементов трансмиссии.

Примечание. Тоннель призван не только оберегать расположенные внутри него элементы, но и служить усилителем для основания корпуса.

Передок корпуса – это сочетание лонжеронов, щитка, панели брызговиков и крыльев. В данной зоне роль силовых элементов берут на себя лонжероны, которые выдерживают массу силовой установки вместе с другими деталями.

Крылья передка могут быть снимаемыми или нет. Другими словами, они либо привариваются к корпусу точечным методом, либо болтами. В первом случае, чтобы их снять, придется вырезать, во втором, все намного проще.

Задок корпуса – это багажный отсек, свои лонжероны, поперечки и брызговики.

Боковинки корпуса состоят в свою очередь из панелей внешнего/внутреннего типа. Первая зона включает в себя стойки, пороги и заднее крыло. Внутренняя зона – power элементы, усилители, перемычки и т.д. Панели удобно и прочно соединяются между собою.

Наконец, крыша корпуса – это ЦЛМ конструкция, которая в свою очередь усиливается поперечинами.

К корпусу автомашины предъявляются особые требования. Таким образом, обеспечивается норма по безопасности. Эти стандарты обеспечиваются сегодня несколькими способами:

- Если масса автомобиля снижается за счет углепластика или других компонентных материалов.

- Если применяются различные технологии по связке деталей между собой (лазерная или точечная сварки, пайка).

- Если используются активные профили каркасных элементов.

- Если применяются компоненты неодинаковой толщины. Тем самым, создается несколько зон деформации.

Навесные элементы

В их число входят все остальные элементы автомобильного кузова. Начнем с капота. Благодаря современным технологиям его удается собрать из двух панелей, прочно соединяя их между собой. К корпусу деталь фиксируется посредством петель, оснащенных в свою очередь пружинами для удобства закрывания/открывания. Также оборудуется капот удобным замком, отпирающимся изнутри салона.

Помимо всего прочего, железный капот явно уступает углепластиковому по длительности эксплуатации. Чего только стоит подверженность железа коррозии. Чем бы ни обрабатывали сталь, как бы не ухаживали за металлом, со временем ржавчина свое берет. На углепластик она, как известно, не действует.

Углепластиковые капоты (большинство моделей) штампуются с красивыми и стильными воздухозаборниками. Это лишний раз выделяет оригинальность машины, повышает охлаждаемость моторной установки, влияет на температурные и АЭД показатели.

Примечание. Например, температура двигателя на трассе при постоянно высокой скорости может снижаться на 5-15 градусов, что не может не расцениваться, как явный прогресс.

Современные углепластиковые капоты не нужно перекрашивать (если они поставлены на другой авто). Лучше их сразу заказать под цвет своего автомобиля.

К сожалению, углепластиковый капот не лишен минусов. В частности, сегодня можно купить совершенно некачественный элемент, изготовленный где-то в Китае. В дальнейшем такая деталь представит всевозможные проявления брака. Не исключены проблемы с монтажом, деформацией после непродолжительного срока эксплуатации и т.п.

Лучшим на сегодня принято считать производителя углепластиковых капотов Субару. Но в данном случае недостатком будет выступать цена элемента, чересчур высокая на фоне аналогов.

Углепластиковый капот отличается низкой прочностью по сравнению с железным. Это замечается уже при визуальном осмотре. Толчок или удар неминуемо приведет к трещинам, на автомобиле с таким капотом придется ездить только по ровным дорогам без пробок и т.д, чтобы избежать столкновений.

Из навесных элементов кузова также стоит рассмотреть отдельно багажную крышку. Как и капот она тоже делается из двух половинок. На внутренней устанавливается замочный механизм. Соединяется крышка с корпусом с помощью торсионных элементов, пружин. Некоторые современные модели авто оборудованы электроприводной системой багажной двери.

Из навесных элементов отдельное место занимают, конечно же, двери. Тоже изготавливаются из двух панелей, оборудуются замковым механизмом, вешаются на петлях. Предусмотрены в нижней части обязательные дренажные зоны.

Кузовные элементы на Фокус и другие авто сегодня можно легко купить и заменить на старые. Таким образом, удастся периодически обновлять автомобиль, продлевая срок его эксплуатации. Нельзя забывать, что именно кузов – это самая дорогостоящая автомобильная часть. Если он деформируется и придет в негодность, восстановить его будет крайне проблематично и затратно.

100% ЗАЩИТА ОТ КАМЕР ГИБДД — НАНОПЛЕНКА! Подробнее по ссылке

- Скрывает номер от камер и радаров.

- Начинает действовать сразу после установки.

- Быстро и легко приклеивается.

- Защита номеров до 2-х лет.

ЧТО ВЫ ПОЛУЧИТЕ БЛАГОДАРЯ НАНОПЛЕНКЕ

- На 100% скрывает номер от камер ГИБДД в любую погоду.

- Невозможно обнаружить защиту глазом.

- Прочно держится в любую погоду и после мытья автомобиля.

НАНОПЛЕНКА является полностью незаметной для человеческого глаза.

Источник статьи: http://kuzovspec.ru/zapchasti/elementy-kuzova-avtomobilya/

Оклейка элементов кузова

Мы оклеиваем любые элементы кузова автомобиля. Заклеиваем хром. Наносим спортивные полосы.

Спортивная полоса на автомобиль — недорогой способ выделиться из потока. Полоса придает виду автомобиля энергичности и индивидуальности. Рекомендуем дополнительно покрыть керамикой.

Заклеиваем хромированные детали авто. Это модный элемент стайлинга автомобиля. Заклеиваем хром на бампере, порогах, вокруг окон и других местах.

Оклеиваем автомобильные зеркала виниловой пленкой. На работу даем гарантию. Пленку можно покрыть керамикой.

Оклейка крыши авто матовой или глянцевой виниловой пленкой. Любой цвет и широкий выбор производителей. Псевдопанорамная крыша. Рекомендуем покрыть еще и керамикой.

Оклейка капота автомобиля. Любая пленка. Время работ ≈ 2 часа. Можно покрыть керамикой.

Мы профессионально оклеиваем отдельные элементы кузова различными видами пленок.

Оклейка порогов, крыльев, бампера и дверей является не только актуальным элементом стайлинга, но и защищает лакокрасочное покрытие от царапин и агрессивного воздействия дорожных реагентов.

Работаем с разными видами автомобильных пленок:

- виниловая и полиуретановая; камуфляжная и карбоновая; матовая и глянцевая; металлизированная и перламутровая; тонкая (для винилографии) и плотная (для бронезащиты); прозрачная (для оптики и зеркал) и цветная; с гладкой и фактурной текстурой.

Особенности оклейки

Мы используем качественную пленку известных брендов: Suntek, 3 М, KPMF, Oraguard, Magical Carbon, Grafityp, Nippon, Metamark.

Строго соблюдаем технологические этапы: подготовку поверхности, соблюдение температурного режима, аккуратное «запаивание» краев.

При оклейке оптики и зеркал поверхность остается прозрачной, мы не нарушаем потребительские свойства и заводскую функциональность автомобиля.

Если вы хотите оклеить капот или бампер исключительно с целью защиты, можем предложить прозрачную бронепленку или покрытие тон в тон.

Частичная поклейка авто стоит недорого, поскольку не требует затрат времени на подгонку элементов рисунка. После выбора цвета и фактуры покрытия мастер выполняет плоттерную нарезку пленки и размещает элементы на кузове согласно заранее разработанного и утвержденного заказчиком дизайна. Просто озвучьте нам свою задумку, и мы предложим варианты. Мы также выполняем работы по вашим эскизам.

Сколько времени занимает автостайлинг

Нанесение декоративных элементов и обтяжка отдельных деталей кузова занимают в среднем от 2 до 8 часов. После выбора конкретного вида пленки мастер даст рекомендации по эксплуатации (особенности мойки) и озвучит срок службы покрытия.

Вы получите чек и гарантию. Если обнаружите дефекты, мы переделаем оклейку за свой счет.

Как грамотно удалить

Если покрытие надоест или утратит актуальность, мы в любой момент аккуратно снимем его или заменим. Никаких следов клея и царапин. После длительной эксплуатации под пленкой могут остаться более яркие, невыгоревшие пятна. И эта проблема решаема. Сглаживание трафаретных следов устраняем при помощи полировки поверхности.

Источник статьи: http://okleyka.pro/services/element/

Какие материалы используются в производстве кузовов автомобилей?

Материалы для кузовов автомобилей разнообразны, эти материалы используют с целью получения преимуществ, качеств или особенностей, которые может предложить каждый из них . Поэтому часто встречаются компоненты, структуры или кузова автомобиля, в которых сочетаются элементы различного характера.

Как правило, основными причинами, которые обусловливают существование различных материалов при изготовлении кузова — это цели добиться уменьшения веса и увеличения прочности и безопасности сбора за счет применения более легких, но прочных материалов .

Основные материалы для кузовов автомобилей

Материалы, которые в основном используются в производстве кузовов, на протяжении последних лет — следующие:

- Сплавы железа: стали и легированных сталей

- Алюминиевые сплавы

- Сплавы магния

- Пластмассы и их сплавы , армированные или не армированные

- Смолы термореактивные со стекловолокном или углеродом

- Стекла

Из этих пяти материалов для кузовов автомобилей, сталь является наиболее широко используемой , следом идет пластик, алюминия и стекловолокно, которое, в настоящее время используется менее часто на автомобилях класса SUV. Кроме того, для некоторых транспортных средств высокого класса, начинают интегрировать компоненты магния и углеродного волокна.

В отношении роли каждого материала стоит отметить, что сталь присутствует в большинстве автомобилей, особенно в классах средних и низких. Также на автомобилях среднего сегмента, часто можно найти некоторые алюминиевые детали, как капот и пр. И наоборот, когда речь идет об автомобилях премиум-класса, алюминиевые детали получают преимущество . Присутствуют на рынке автомобили с кузовами, почти полностью изготовленными из алюминия, такие, как Audi TT, Audi Q7 или Range Rover Evoque.

Также следует отметить, что колесные диски могут быть стальными коваными, украшенными колпаками из пластика или сплава алюминия или магния.

С другой стороны, пластмасса присутствует в очень значимой степени в современных автомобилях (до 50% деталей, в некоторых машинах — пластиковые), особенно это касается интерьера автомобиля. Что касается материалов для кузова автомобиля — пластик можно найти в переднем и заднем бампере, обвесах, кузове и корпуса зеркал заднего вида, а также молдинги и некоторые другие декоративные элементы. Существуют модели Renault Clio, которые и имеют передние крылья из пластика или другой пример, менее распространенный, например, Citroen C4 Купе, у которого крепится на задней двери, синтетический материал.

Следом за пластмассами идут стеклоткани, как правило, используется для армирования пластика, образуя композитный материал для структурных компонентов, таких как передние и задние бамперы. Кроме того, также используются смолы на термостабильной основе полиэфирной или эпоксидной смолы, таке образуя композиты. Они используются, в основном, в аксессуарах для тюнинга, хотя в некоторых моделях Renault Space кузов весь сделан из этого материала. Также они могут быть использованы в некоторых узлах автомобиля, таких как передние крылья ( Citroen C8 2004 года), или задние (Citroen Xantia).

Технические характеристики и классификация основных материалов, используемых в производстве кузовов

Поскольку различные материалы для кузовов автомобилей могут быть повреждены и потребуют ремонта в мастерской — необходимо знать их особенности для приведения процессов ремонта, сборки и соединения, в каждой конкретной ситуации.

Сплавы железа

Железо, как таковое — это мягкий металл, тяжелый и очень чувствительны к воздействию ржавчины и коррозии. Несмотря на это, материал легко сформировать, ковать и сваривать, таке он является экономичным. Железо, используемое в качестве материала для кузовов автомобилей легируемая небольшим процентом углерода (от 0,1% до 0,3%). Эти сплавы известны, как стали с низким содержанием углерода . Кроме того, также добавляется кремний, марганец и фосфор, чтобы улучшить механически свойства, прямо или косвенно. В других случаях добавки носят более конкретные цели, на твердость стали влияют сплавы с определенным процентов таких металлов, как ниобий, титан, или бор, также применяются специальные методы обработки для улучшения характеристик, такие как закалка или отпуск для получения сталей, более прочных или с заданным поведением при столкновении.

С другой стороны, понижение чувствительности к окислению или косметические улучшения достигается путем добавления небольшого процента алюминия, а также оцинковка и гальванизация или алюминирование.

Поэтому, согласно компонентам, включенным в состав сплава, стали классифицируются и субклассифицируются следующим образом :

- Сталей, обычные или штампованные.

- Высокопрочные стали .

- Стали очень высокой прочности .

- Стали ультра-высокая прочность : высокая прочность и пластичность (Fortiform), с бором и пр.

Чтобы точно определить, что элемент автомобиля сделан из стали, достаточно провести тест магнитом, в то время как конкретный тип сплава можно узнать, обратившись к технической документации производителя.

Алюминиевые сплавы

Алюминий — это мягкий металл, у которого прочность на несколько уровней ниже, чем у большинства сталей, и, кроме того, это более дорогой и сложный материал для ремонта и пайки. Тем не менее, он уменьшает вес по сравнению со сталью до 35% и не подвержен окислению, который подвержены сплавы стали.

Алюминий используется в качестве материала для кузовов автомобилей, а таке его сплавы с металлами, такими как магний, цинк, кремний или медь, а также могут содержать другие металлы, такие как железо, марганец, цирконий, хром или титан, чтобы повысить их механические свойства. При необходимости, для улучшения поведения этого металла при сварке, также в него добавляют скандий.

Сплавы алюминии классифицируются в зависимости от серии, к которой они принадлежат, таким образом, что все наиболее используемые сплавы в автомобилестроении, являются частью серий 5000, 6000 и 7000.

Другой способ классификации этих сплавов — это возможность закалки. Это возможно для серий сплавов 6000 и 7000 являются, в то время как для серии 5000 — нет.

Синтетические материалы

Использование пластика выросло благодаря его малому весу , большим дизайнерским возможностям, которые он предоставляет, их устойчивости к окислению и низкой стоимости. Напротив, его основные проблемы заключаются в том, что он ухудшает характеристики с течением времени, а таке есть сложности с покрытием, которое требует нескольких скрупулёзных процессов подготовки, поддержки и восстановления.

Полимеры, используемые в автомобильной промышленности, группируются следующим образом:

- Термопластов , например, Поликарбонат (ПК), Полипропилен (PP), Полиамид (ПА), Полиэтилен (PE), Акрилонитрил-бутадиен-стирола (ABS) или комбинации.

- Термореактивные , как Смолы, Эпоксидные смолы (EP), пластмассы усиленные стекловолокном (GRP), как PPGF30, или полиэфирные смолы, не насыщенные (UP).

- Эластомеры.

Тип пластмассы может быть идентифицирован через её код маркировки, технической документацией или проведением определенных испытаний.

Стекла

Согласно позиции, которые они занимают стекла автомобиля делятся на:

Что касается вида стекла различаются:

- Стекла ламинированные . Состоят из двух стекол, склеенных пластичная Polivinil Butiral (PVB), которая остается зажатым между ними. Использование пленки исключает риск разрушения стекла, позволяет тонирование или затемнение, способствует адгезии.

- Стекла закаленные . Это стекла, к которым применяется закалка, во время процесса производства, в сочетании с сильным сжатием. Это значительно увеличивает точку разрыва, хотя после преодоления этого предела, стекло разбивается на множество осколков.

Идентификация типа стекла, а также другая информация о нем, находится на шелкографии / маркировке на самом стекле. Наконец, следует отметить, что лобовые стекла являются элементом безопасности, который непосредственно влияет на обзор водителя, поэтому важно поддерживать их в хорошем состоянии, ремонтировать или заменить при необходимости, используя методы демонтажа, монтажа и склеивания стекол, сертифицированные производителями.

Заключение

Использование различных материалов для кузовов автомобилей удовлетворяет потребность производителей адаптироваться к определенным функциям каждой детали автомобиля. С другой стороны, строгие нормативные требования по защите окружаюей среды, обязывают снизить вес транспортного средства, поэтому растет и количество новых металлических сплавов и синтетических материалов, которые применяются в автомобилестроении.

Источник статьи: http://zen.yandex.ru/media/avtotachki/kakie-materialy-ispolzuiutsia-v-proizvodstve-kuzovov-avtomobilei-5eb53b5fa9db2404f2bc54dd