Тормозная диаграмма автотранспортных средств

Тормозной путь представляет собой расстояние, которое проходит АТС от момента нажатия на педаль до достижения им некоторой заданной скорости (при экстренном торможении до полной остановки).

Графическое изображение процесса аварийного торможения в координатах «время-замедление» называют тормозной диаграммой.

Время, проходящее от момента, когда была замечена опасность, до начала нажатия на тормозную педаль, называют временем реакции водителя. В зависимости от индивидуальных качеств, возраста, квалификация водителя, степени его утомленности, дорожной обстановки и др. это время может изменяться в широких пределах – 0,2 – 1,5 с. Расчетное время принимается tр = 0,8 с.

После нажатия на педаль некоторое время tс, называемое временем запаздывания срабатывания тормозного привода, затрачивается на протекание в тормозном приводе процессов, в результате которых после перемещения тормозной педали на некоторую величину, происходит соприкосновение фрикционных элементов тормозных механизмов и возникают тормозные моменты на колесах.

Это время затрачивается на выбор свободного хода педали и зазоров в других элементах привода, передачу усилий жидкостью гидравлического привода или нарастания давления в рабочих аппаратах пневматического привода до величин, необходимой для преодоления усилий возвратных пружин колодок, выбор зазоров между фрикционными элементами тормозных механизмов.

Величина времени срабатывания зависит от типа тормозного привода и тормозных механизмов, а также технического состояния тормозной системы.

Начиная с момента соприкосновения фрикционных элементов тормозных механизмов, тормозные силы на колесах, а в результате этого и замедления автотранспортного средства увеличиваются от нуля до некоторой величины, соответствующей максимальному установившемуся значению сил, прижимающих вращающиеся фрикционные элементы тормозных механизмов к вращающимся. Отрезок времени tн, затрачиваемого на этот процесс, называют временем нарастания замедления.

После достижения максимального значения силы, прижимающей не вращающиеся элементы тормозных механизмов к вращающимся, считают, что тормозные силы на колесах, а следовательно, и замедление автотранспортного средства, остаются неизменными. В действительности это не совсем так.

Во-первых, водитель в процессе торможения несколько изменяет усилия на педали тормоза; во-вторых, даже при постоянном усилии на педали тормозные моменты, создаваемые тормозными механизмами, изменяются за счет изменения коэффициента трения фрикционных пар. По мере увеличения температуры трущихся поверхностей коэффициент трения уменьшается, а в результате снижения скоростей скольжения между фрикционными элементами из-за замедления вращения колеса, коэффициент трения возрастает. Наконец, изменяется и коэффициент сцепления между колесами и дорогой в результате изменения скорости движения автомобиля, скольжения и температуры шины.

Переменное значение замедления на участке tн условно заменяют средним и считают установившимся jt уст, взяв за начало отсчета момент прекращения увеличения усилия на педали.

Время tр от начала отпускания педали тормоза до возникновения зазоров между фрикционными элементами тормозов называют временем растормаживания.

Если торможение производится до полной остановки, то замедление равно нулю в начале времени растормаживания и в процессе растормаживания не изменится.

Остановочный путь равен сумме тормозного пути и пути, проходимого за время реакции водителя.

За все эти составляющие общего времени торможения (за исключением времени растормаживания) АТС проходит остановочный путь на горизонтальной дороге (м):

где V0 – начальная скорость торможения, м/с.

Тормозной путь не включает расстояние, пройденное за время реакции водителя.

Источник статьи: http://lektsii.org/3-36041.html

Диаграмма торможения автомобиля

Под тормозными свойствами автомобиля понимаются свойства автомобиля, обеспечивающие максимальное замедление при торможении и удержание его на уклоне.

Обеспечиваются эти свойства рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая и запасная системы автомобиля имеют гидравлический, пневматический или комбинированный привод. Такие привода обеспечивают одинаковое давление во всех тормозных цилиндрах и одновременность нарастания давления в них.

Поскольку безопасность движения существенно зависит от тормозных свойств автомобилей, поэтому тормозные системы всех автомобилей, которые эксплуатируются на дорогах общего пользования, должны удовлетворять единым требованиям. Эти требования регламентируются международными Правилами №13 ЕЭК ООН.

При торможении с блокированными колесами кинетическая энергия поступательно движущейся массы автомобиля преобразовывается в работу сил трения в контактах колес с недеформируемой дорогой. Если колеса не заблокированы, тогда эта энергия преобразовывается в тепловую энергию частично в тормозных механизмах и частично в контакте колес с дорогой.

Графики зависимостей замедления и скорости движения от времени торможения называются диаграммой торможения.

Под временем торможения будем понимать время с момента, когда водитель заметил препятствие и до полной остановки автомобиля.

Время торможения состоит из времени реакции водителя tр, времени запаздывания привода tз, времени нарастания замедления tн, времени торможения с постоянным замедлением tт

Время реакции водителя — это промежуток времени с момента, когда водитель заметил препятствие и до момента касания ногой педали тормоза.

За время реакции водителя tр, которое состоит из времени психической и физической реакций, водитель оценивает обстановку и переносит ногу на педаль тормоза. В зависимости от индивидуальных особенностей человека, его состояния, времени года и суток оно колеблется tр= 0,3. 1,5 c. Однако в расчетах принимается среднее значение времени реакции 0,8…1 с. За это время считается, что скорость автомобиля не изменилась, а замедление равно нулю.

tз – время запаздывания привода – время, начиная с передачи усилия от тормозной педали до появления давления в тормозных механизмах. За это время выбираются зазоры в приводе, отрывается клапан в тормозном кране и давление передается по трубопроводам к тормозным цилиндрам. Величина этого времени зависит от типа привода (гидравлический, пневматический), конструкции тормозных механизмов (дисковые, барабанные). Принимается для гидропривода с дисковыми механизмами tз=0,05. 0,07с., а с барабанными-

tз =0,07. 0,15с. Если привод пневматический tз = 0,15. 0,3с. За время tз скорость не изменяется, а замедление равно нулю.

tн — время нарастания замедления -за это время замедление изменяется от нулевого значения до максимального, ограниченного сцепными возможностями колес с опорной поверхностью. Принято, что ускорение за время tн нарастает по линейному закону, а поэтому графиком ускорения будет наклонная линия. Графиком скорости на этом участке будет кривая, описываемая параболой.. Величина времени tн зависит прежде всего от привода. Если привод гидравлический, тогда tн =0,05. 0,15с, если привод пневматический tн =0,15. 0,4с.

Сумма tн + tз = tс называется временем срабатывания тормозной системы. Согласно Правил № 13 эта сумма должна быть меньше 0,6 с ( tс

Дата добавления: 2016-05-11 ; просмотров: 6556 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/8-11393.html

Процесс торможения. Диаграмма торможения

Время торможения автомобиля складывается из следующих составляющих:

— время реакции водителя, в течение которого принимается решение;

— время приведения в действие тормозов;

— время нарастания тормозного усилия на колесах;

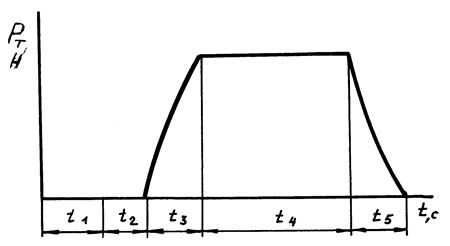

Процесс торможения показан на графике рис. 142. Этот график называется диаграммой торможения автомобиля. По оси ординат графика отложена тормозная сила, по оси абсцисс — время торможения.

Рис. 142. Диаграмма торможения автомобиля

Время реакции водителя t1составляет обычно 0,2. 0,3 секунды. Если водитель болен или устал, время реакции может существенно увеличиться и достичь одной секунды и более. Возрастает оно также под влиянием алкоголя. Даже незначительная доля алкоголя ведет к увеличению времени реакции на 30. 40 %.

Время приведения в действие тормозов t2, в течение которого нажимается тормозная педаль и выбираются зазоры между тормозной накладкой и барабаном составляет 0,1. 0,15 секунды.

Время нарастания тормозного усилия на колесах t 3 зависит от типа привода и составляет 0,15. 0,25с для гидравлического привода и 0,3. 0,6с — для пневматического.

Зимой время нарастания тормозного усилия тормозов с пневматическим приводом может существенно увеличиться вплоть до их полного отключения из-за того, что трубопроводы в местах переходов, где имеется увеличение площади поперечного сечения, забиваются льдом от выпадающего конденсата паров воды, всегда имеющихся в воздухе.

Учитывая, что автомобиль, даже при скорости 60 км/ч, в течение одной секунды проходит 16,6 м, для сокращения длины тормозного пути подготовительный период до начала торможения должен быть минимальный.

Время растормаживания обычно близко по величине к времени нарастания тормозного усилия.

Имея преимущества из-за сравнительной простоты, небольших размеров,

г и д р а в л и ч е с к и й привод тормозов становится непригодным для автомобилей с полной массой более 5. 5,5 тонн, т.к. необходимое для торможения усилие на тормозной педали превосходит возможности водителя. Например, чтобы затормозить на сухом асфальте до юза колес полностью груженый автомобиль ГАЗ-52 массой 5,17 тонны, требуется усилие на педали 1250 Н, что редко кто мз водителей может создать.

Поэтому на грузовиках массой более этой величины используется пневматический привод тормозов, при котором торможение осуществляется за счет давления сжатого воздуха. С этой целью на автомобиле устанавливается компрессор, баллоны для сжатого воздуха и пр., значительно усложняющие конструкцию.

Чтобы использовать преимущества гидравлического и пневматического приводов, иногда (автомобили Урал, КЗКТ-7428, КЗКТ-538 и др.) привод тормозов делается комбинированный – пневмогидравлический, в котором высокое давление тормозной жидкости (10 МПа и более) создается за счет сравнительно небольшого (до 0,8 МПа) давления воздуха. Размеры рабочих тормозных цилиндров значитально меньше, чем тормозных камер и могут быть устанавлены между концами тормозных колодок.

На легковых и небольших грузовых автомобилях с бензиновыми двигателями, имеющими гидравлический привод тормозов, усилие на тормозной педали снижается нередко путем установки вакуумного усилителя, работающего от впускной системы двигателя.

Оценка примененного на автомобиле тормозного механизма производится с помощью коэффициента эффективности, показывающего во сколько раз создаваемый тормозной момент с учетом заклинивания тормозных колодок превышает момент без заклинивания. Для оценки тормозного механизма используется его «характеристика», под которой имеется в виду отношение тормозной силы на радиусе тормозного барабана (диска) к приводной силе, прижимающей колодки к барабану (диску). Для барабанного тормозного механизма с одной заклиниваемой колодкой характеристика равна 2, с двумя — 4, а с двумя заклиниваемыми плавающими колодками — 7.

Усилие на тормозной педали автомобиля с барабанными тормозными механизмами зависит от коэффициента трения накладки по барабану: при снижении коэффициента трения после нескольких торможений необходимое для торможения усилие на педали возрастает в 2. 4 раза и более. Это затрудняет управление автомобилем, особенно при высоких скоростях.

На тормозной педали автомобиля с дисковыми тормозными механизмами, в которых колодки при торможении не поджимаются дополнительно силами трения (не заклиниваются) и открытый диск хорошо охлаждается, усилие изменяется незначительно. Стабильностью усилия на тормозной педали объясняется широкое применение дисковых тормозных механизмов на современных быстроходных легковых автомобилях.

Так как в дисковом тормозном механизме зазор между накладкой и диском практически отсутствует, поднимаемая передними колесами пыль, попадая между диском и накладкой, вызывает быстрый износ накладки. Поэтому на легковых автомобилях для задних колес часто используют барабанные тормозные механизмы, однако за рубежом на последних моделях легковых автомобилей дисковые тормоза стали применять на всех колесах.

Источник статьи: http://studopedia.ru/27_32874_protsess-tormozheniya-diagramma-tormozheniya.html

ПОСТРОЕНИЕ ТОРМОЗНОЙ ДИАГРАММЫ ПОСРЕДСТВОМ МОБИЛЬНОЙ ЛАБОРАТОРИИ

Брюхов А.П. 1 , Козырин Н.С. 2

1,2 Магистрант, Пермский национальный исследовательский политехнический университет

ПОСТРОЕНИЕ ТОРМОЗНОЙ ДИАГРАММЫ ПОСРЕДСТВОМ МОБИЛЬНОЙ ЛАБОРАТОРИИ

Аннотация

В статье предложен метод построения идеализированной и реальной тормозных диаграмм. Данный метод основан на регистрации определенных параметров процесса торможения автомобиля, при помощи мобильной лаборатории для исследования параметров торможения автомобиля. В работе рассмотрены особенности процесса торможения автомобиля. Определены параметры процесса торможения автомобиля, регистрация которых необходима для построения тормозной диаграммы. Разработанный метод может быть использован в научно-исследовательских и образовательных целях, в качестве учебного пособия для студентов, применяться для контроля технического состояния автомобилей и в областях работы авто-экспертизы.

Ключевые слова: тормозная диаграмма, процесс торможения, мобильная лаборатория, торможение.

Bryukhov A.P. 1 , Kozyrin N.S. 2

1,2 Undergraduate student, Perm National Research Polytechnic University

BRAKE CONSTRUCTION CHART THROUGH MOBILE LABORATORY

Abstract

This paper proposes a method for constructing an idealized and real brake diagrams. This method is based on the registration of certain parameters of the car braking process with the help of a mobile laboratory for the study of car braking parameters. The paper discusses the features of the car braking process. The parameters of the process of braking the vehicle, the registration of which is required for the construction of the brake diagrams. The developed method can be used for research and educational purposes, as a teaching tool for students, used to control the technical condition of vehicles and work areas of auto-examination.

Keywords: brake diagram braking process, the mobile laboratory braking.

Скорость и безопасность движения автомобиля в значительной степени определяется его тормозными свойствами. Под тормозными свойствами понимают способность автомобиля быстро снижать скорость движения вплоть до полной остановки при минимальном тормозном пути, сохранять заданную скорость при движении под уклон, а также оставаться неподвижным при действии случайных сил.

Процесс торможения автомобиля может быть описан при помощи тормозной диаграммы. Для ее построения необходимо регистрировать определенные параметры процесса торможения автомобиля.

Целью данной работы является разработка метода построения тормозной диаграммы посредством мобильной лаборатории, позволяющей регистрировать параметры процесса торможения автомобиля.

Для разработки метода построения тормозной диаграммы, были выделены основные задачи:

- Подробное рассмотрение протекания процесса торможения автомобиля, что главным образом включает в себя математическое описание зависимостей данного процесса.

- Сравнение графиков реальной и идеализированной тормозной диаграммы;

- Определение регистрируемых параметров, необходимых для построения диаграммы.

- Описание методики построения диаграммы.

Схема сил, действующих на автомобиль, изображена на рис. 1. На схеме показан наиболее общий случай, когда автомобиль движется по абсолютно ровной горизонтальной поверхности. На рисунке также выделены параметры, регистрация которых необходима для полноценного исследования процесса торможения автомобиля. К таким параметрам относятся: угловая скорость вращения колеса и замедление автомобиля. Наибольший интерес представляет измерение угловой скорости каждого колеса в отдельности, для дальнейшего сопоставления полученных величин, с целью оценки тормозных свойств автомобиля в целом.

Рис. 1 – Схема сил действующих на автомобиль в процессе торможения:

Mf1, Mf2 – моменты сопротивления качению колес автомобиля;Fb— сила сопротивления воздуха;

Fi – продольная составляющая силы тяжести автомобиля; Fjx – сила сопротивления поступательному ускорению масс автомобиля; Rz1, Rz2, – нормальные реакции дороги; Ga – сила тяжести; Rx1, Rx2 –продольные реакции дороги

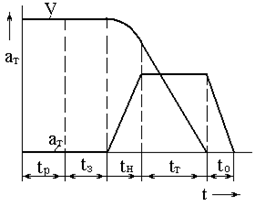

Процесс торможения автомобиля достаточно сложный. Он состоит из нескольких последовательных этапов, первым из которых является момент нажатия на тормозную педаль (начало торможения). После начала торможения определенный промежуток времени затрачивается на срабатывание тормозной системы и называется временем запаздывания срабатывания тормозной системы. После достижения максимального усилия воздействия на тормозную педаль, наступает состояние установившегося замедления. Время tp от начала отпускания тормозной педали до возникновения зазоров между фрикционными элементами называют временем растормаживания. Данный процесс может быть представлен в виде тормозной диаграммы [1, С.164]. На Рис. 2 представлена идеализированная диаграмма процесса торможения автомобиля, которая во многом отличается от реальной тормозной диаграммы (рис. 3), снятой при помощи деселерометра.

Рис. 2 – Идеализированная тормозная диаграмма

τс – время срабатывания тормозов (подвод колодок 0,1…0,4 с); τн =0,2…0,4 – время нарастания давления в тормозной системе

Рис. 3 – Реальная тормозная диаграмма

Основным отличием двух графиков является интервал, называемый установившимся замедлением. После достижения максимального усилия воздействия на тормозную педаль, сложную кривую функции j = j (t) реальной тормозной диаграммы, аппроксимируя, для упрощения, преобразуют в прямую. Другими словами, переменное значение iз условно заменяют средним (рис. 2) и считают установившимся, взяв за начало отсчета (t=0) момент прекращения увеличений усилия на педали [2, С.75]. График реальной тормозной диаграммы, полученный при проведении испытаний (Рисунок 3), является не расшифрованным. В частности, не ясно, по какому принципу был построен график характера изменения замедления, основанный на показаниях реальной тормозной диаграммы.

На эффективность торможения, кроме действий водителя, влияют конструкция и техническое состояние автомобиля, тип и состояние дорожного покрытия, а также внешние факторы. Исследования показывают, что действие всех этих факторов наиболее полно учитывается параметрами торможения, из числа которых выбирают критерии оценки тормозной эффективности:

- Тормозной путь;

- Установившееся замедление;

- Время торможения.

Установившееся замедление и тормозной путь являются основными критериями оценки эффективности тормозных систем. Для определения величин этих параметров используют либо непосредственное измерение, либо перерасчет, основанный на преобразовании величин и опирающийся на снятую при испытаниях тормозную диаграмму. Расчетный способ является достаточно перспективным, так как полученная тормозная диаграмма позволяет определить любой параметр торможения.

Торможение представляет собой процесс, во многом зависящий от состояния опорной поверхности, которое, в свою очередь, определяется коэффициентом сцепления колес с дорожным покрытием. Шина является единственным связующим элементом между автомобилем и дорожным покрытием. Шина обеспечивает не только сцепление колеса с дорогой, но и передачу тяговых и тормозных усилий, амортизацию сил, возникающих при наезде на неровности и дефекты дороги, управляемость и безопасное движение автомобиля, динамичность и плавность хода при маневрировании, в различных профилях и т.д.

Посредством мобильной лаборатории, путь, пройденный автомобилем, измеряется не непосредственно, а путем пересчета по известному числу оборотов «пятого» колеса и его радиусу качения. Зная частоту импульсов получаемых с датчика, определяется число оборотов вращения колеса за единицу времени. Оно совпадает с угловой скоростью вращения колеса. Затем, зная угловую скорость и радиус качения, определяется линейная скорость движения колеса, которая в свою очередь совпадает с линейной скоростью движения автомобиля.

Для правильности построения диаграммы, необходимо учитывать точки 1 и 2 (рис. 4). Точка 1 – регистрируется для определения начала тормозного пути, и может быть зарегистрирована с помощью штатного датчика включения стоп-сигнала. Точка 2 – «начало нарастания давления в тормозном приводе» (рис. 4), необходима для определения момента срабатывания тормозного привода. Без него не обойтись при регистрации и оценки тормозного пути. Наиболее оптимальной является регистрация момента срабатывания привода по нарастанию давления в системе. Для этого в мобильном комплексе будет использован датчик давления. Прямая «установившееся замедление», может быть получена при помощи акселерометра. Такой способ регистрации позволит получить достаточно ровную и пологую линию замедления. В дальнейшем эта линия будет сопоставляться с кривой замедления, полученной по первому методу построения диаграммы. Затем путем математической обработки определяется усредненное значение замедления, наиболее точно характеризующее реальный процесс торможения.

Рис. 4 – Построение тормозной диаграммы

По результатам проведенных исследований составлен алгоритм построения тормозной диаграммы. А также определены параметры процесса торможения автомобиля, регистрация которых необходима для построения тормозной диаграммы. Разработанный метод может быть использован в научно-исследовательских и образовательных целях, в качестве учебного пособия для студентов, применяться для контроля технического состояния автомобилей и в областях работы авто-экспертизы. В дальнейшем на базе имеющегося мобильного комплекса планируется разработка мобильной лаборатории для исследования параметров движения автомобиля.

Список литературы / References

- Литвинов А. С., Автомобиль. Теория эксплуатационных свойств / А. С. Литвинов, Я. Е. Фаробин. – М.: Машиностроение, 1989. – 243 с.

- Брылев И. С. Реконструкция ДТП по параметрам процесса торможения двухколесных механических транспортных средств, диссертация канд. тех. наук: 05.22.10/ Брылев Илья Сергеевич. – Санкт-Петербург, 2015. – 159 с.

- Тарасик В. П., Теория движения автомобиля, учебник для ВУЗов / В. П. Тарасик, СПБ БХВ-Петербург, 2006 – 478 с.

- Афанасьев Б. А., Проектирование полноприводных колесных машин: Учебник для ВУЗов / Б. А. Афанасьев, Б. Н. Белоусов. – М.: МГТУ им. Н. Э. Баумана, 2008, – 432 с.: ил.

- Осепчугов В. В., Автомобиль: Анализ конструкций, элементы расчета: Учебник для студентов ВУЗов по специальности «Автомобили и автомобильное хозяйство» / В. В. Осепчугов, А. К. Фрумкин. – М.: Машиностроение, 1989 – 304 с.

Список литературы на английском языке / References in English

- Litvinov A. S., Avtomobil’. Teorija jekspluatacionnyh svojstv [Car. Theory of operating properties]/ A. S. Litvinov, J. E. Farobin. – M.: Mashinostroenie , 1989. – 243 P. [in Russian]

- Brylev J. S., Rekonstrukcija DTP po parametram processa tormozhenija dvuhkolesnyh mehanicheskih transportnyh sredstv [Reconstruction of road accidents in the parameters of the braking process of two-wheeled motor vehicles], dis. PhD in Engineering : 05.22.10 / Brylev Ilya. – St. Petersburg, 2015. – 159 P. [in Russian]

- Tarasik V. P., Teorija dvizhenija avtomobilja, uchebnik dlja VUZov [driving theory, the textbook for high schools] / V. P. Tarasik, SPB BHV – Petersburg, 2006 – 478 P. [in Russian]

- Afanasiev B. A., Proektirovanie polnoprivodnyh kolesnyh mashin: Uchebnik dlja VUZov [Related all-wheel drive wheeled vehicles: Textbook for High Schools] / B. A. Afanasiev, B. N. Belousov. – M .: MSTU. Bauman, 2008 – 432 P. [in Russian]

- Osepchugov V. V., Avtomobil’: Analiz konstrukcij, jelementy rascheta: Uchebnik dlja studentov VUZov po special’nosti «Avtomobili i avtomobil’noe hozjajstvo» [Car: construction analysis, the calculation of the elements:. A textbook for university students in the specialty “Cars and automobile economy”] / V. V. Osepchugov, A. K. Frumkin – M .: Mashinostroenie, 1989 – 304 P. [in Russian]

Источник статьи: http://research-journal.org/technical/postroenie-tormoznoj-diagrammy-posredstvom-mobilnoj-laboratorii/