Показатели эффективности тормозных систем.

Оценочными показателями эффективности рабочей тормозной систем являются установившееся замедление jуст, соответствующее движению автомобиля при постоянном усилии воздействия на тормозную педаль в условиях, оговоренных ГОСТом, и минимальный тормозной путь SТ – расстояние, пройденное автомобилем от момента нажатия на педаль до остановки.

41. Конструкция, свойства, области применения и работа тормозных приводов: механического, гидравлического, пневматического.

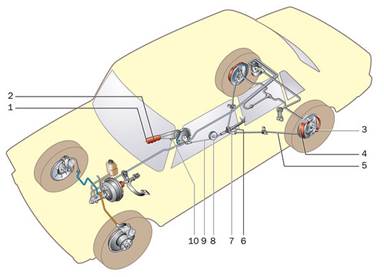

Механический тормозной привод представляет собой систему тяг, рычагов, тросов, шарниров и т. п., соединяющих тормозную педаль с тормозными механизмами.

1 — кнопка рычага привода стояночного тормоза;

2 — рычаг привода стояночного тормоза;

3 — рычаг ручного привода колодок;

4 — задние тормозные колодки;

6 — регулировочная гайка с контргайкой;

7 — уравнитель заднего троса;

8 — направляющий ролик;

9 — передний трос;

10 — упор выключателя сигнализатора включения стояночного тормоза

Обычный механический привод стояночной системы работает следующим образом. Для удержания автомобиля на стоянке водитель перемещает рычаг тормоза на себя. Это перемещение через тягу передается на уравнительный рычаг, который вытягивает тросы, проложенные к обоим тормозным механизмам задних колес.

В тормозном механизме имеется специальный приводной рычаг, соединенный одним своим концом с тормозной колодкой, а через планку — с другой колодкой. При вытягивании троса рычаг поворачивается и разводит колодки, прижимая их к барабану. В затянутом положении тяга и тросы удерживаются защелкой, входящей в зубья храпового механизма. Для растормаживания механического привода водитель немного приподнимает рычаг, утапливает в рукоятке кнопку и, удерживая ее в нажатом положении, опускает рычаг вниз. При нажатии кнопки фиксирующая защелка выходит из зацепления с зубьями механизма. Уравнительный рычаг обеспечивает подачу к обоим тормозам одинаковых приводных усилий и прижатие их колодок к барабану с одинаковыми силами.

Гидравлический тормозной привод автомобилей является гидростатическим, т. е. таким, в котором передача энергии осуществляется давлением жидкости. Принцип действия гидростатического привода основан на свойстве несжимаемости жидкости, находящейся в покое, передавать создаваемое в любой точке давление во все другие точки при замкнутом объеме.

При нажатии педали поршень главного тормозного цилиндра вытесняет жидкость в трубопроводы и колесные цилиндры. В колесных цилиндрах тормозная жидкость заставляет переместиться все поршни, вследствие чего колодки тормозных механизмов прижимаются к барабанам (или дискам). Когда зазоры между колодками и барабанами (дисками) будут выбраны, вытеснение жидкости из главного тормозного цилиндра в колесные станет невозможным. При дальнейшем увеличении силы нажатия на педаль в приводе увеличивается давление жидкости и начинается одновременное торможение всех колес.

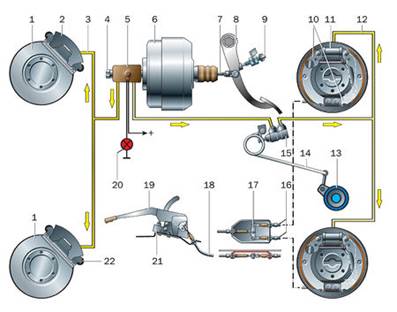

Принципиальная схема рабочей тормозной системы автомобиля:

1 — тормозной диск; 2 — скоба тормозного механизма передних колес; 3 — передний контур; 4 — главный тормозной цилиндр; 5 — бачок с датчиком аварийного падения уровня тормозной жидкости; 6 — вакуумный усилитель; 7 — толкатель; 8 — педаль тормоза; 9 — выключатель света торможения; 10 — тормозные колодки задних колес; 11 — тормозной цилиндр задних колес; 12 — задний контур; 13 — кожух полуоси заднего моста; 14 — нагрузочная пружина; 15 — регулятор давления; 16 — задние тросы; 17 — уравнитель; 18 — передний (центральный) трос; 19 — рычаг стояночного тормоза; 20 — сигнализатор аварийного падения уровня тормозной жидкости; 21 — выключатель сигнализатора стояночного тормоза; 22 — тормозная колодка передних колес

Принципиальная схема гидропривода тормозов показана на рисунке. Привод состоит из главного тормозного цилиндра, поршень которого связан с тормозной педалью, колесных цилиндров тормозных механизмов передних и задних колес, трубопроводов и шлангов, соединяющих все цилиндры, педали управления и усилителя приводного усилия.

Трубопроводы, внутренние полости главного тормозного и всех колесных цилиндров заполнены тормозной жидкостью. Показанные на рисунке регулятор тормозных сил и модулятор антиблокировочной системы, при их установке на автомобиле, также входят в состав гидропривода.

Пневматический тормозной привод для затормаживания автомобиля или прицепа использует сжатый воздух.

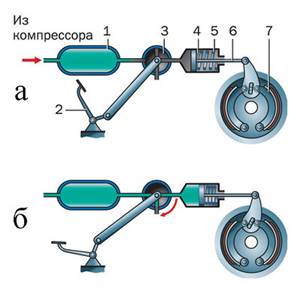

Простейший пневматический тормозной привод автомобиля:

4 — тормозной цилиндр;

6 — шток тормозного механизма;

7 — тормозная колодка

Простейший пневматический тормозной привод автомобиля (а) состоит из ресивера, в который подается сжатый воздух из компрессора, крана, приводимого в действие от педали, и тормозной камеры, шток которой связан с разжимным кулаком тормозного механизма.

При торможении поворотная пробка крана соединяет внутреннюю полость тормозной камеры с ресивером и сжатый воздух, воздействующий на диафрагму, приводит в работу тормозной механизм (б).

Давление воздуха в тормозной камере устанавливается такое же, как в ресивере. При повороте пробки крана в другое положение (а) сжатый воздух выходит из камеры в атмосферу. Разжимной кулак возвращается в первоначальное положение и происходит растормаживание.

Дата добавления: 2016-06-13 ; просмотров: 2282 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник статьи: http://helpiks.org/8-30850.html

Тормозная эффективность

Тормозную эффективность механизма можно было бы оценить величиной создаваемого тормозного момента, но такое сравнение является некорректным, поскольку для его реализации конкретным тормозным механизмом требуется разные приводные силы. Поэтому сравнение механизмов по эффективности проводят при условии равенства приводных сил, а также равенства радиусов их приложения.

Под коэффициентом тормозной эффективности механизма понимается отношение тормозного момента, создаваемого механизмом к произведению суммы приводных сил на радиус приложения равнодействующих этих сил:

где r тр – радиус приложения сил трения, для барабанных тормозных ме-

ханизмов это r б – радиус барабана, а для дисковых r ср – средний радиус

накладки. Тормозная эффективность может быть оценена при движении автомобиля как вперед, так и назад.

Определим значение коэффициента тормозной эффективности по приведенным выше формулам. В качестве исходных значений коэффици-

ент трения µ= 0,35, а = с = 0,8·r б , e = 0,85·r б .

Для тормозного механизма с равным перемещением колодок

а с учетом величины тормозного момента по выражению (3.6) и соотношения приводных сил (3.7) окончательно получим:

Результаты расчета значений коэффициента тормозной эффективности для других механизмов приведены в табл. 1.

Барабанный с равными перемещениями ко-

Барабанный с односторонними опорами и

равными приводными силами

Барабанный с разнесенными опорами

Барабанный с сервоусилением

Стабильность

Стабильность тормозного механизма зависит от многих факторов, но, прежде всего от коэффициента трения. Характер изменения коэффициента эффективности рассмотренных нами механизмов в зависимости от коэффициента трения приведен на рисунке справа. Обозначения соответствуют Табл. 1.

Анализ кривых показывает, что стабильность дискового тормоза максимальная из рассмотренных. Он самый стабильный. Наибольшей чувствительностью к изменению коэффициента трения обладают тормозные механизмы с более

высоким коэффициентом эффективности, но для автомобиля существенно важнее показатели стабильности тормозных механизмов, нежели их эффективность. Проблема пониженной эффективности дискового тормоза сегодня решается достаточно просто путем установки усилителей тормозного управления. Использование пневмопривода, обладающего высокими энергетическими возможностями, исключает проблему применения эффективного механизма для рабочей тормозной системы. И только лишь при использовании механического привода задача использования наиболее эффективного тормозного механизма является актуальной.

Уравновешенность

При воздействии приводных сил на тормозной механизм возникают сопутствующие работе механизма радиальные силы, которые дополнительно нагружают подшипниковые опоры колеса. Уравновешивание сил благоприятно отражается на долговечности подшипников.

В рассмотренных нами конструкциях тормозных механизмов действие сил: нормальных реакций X 1 и X 2 , сил трения µX 1 и µX 2 вызывают неуравновешенность тормозного механизма. Если они равны, то механизм уравновешен – механизм с разнесенными опорами и механизм с разжимным кулаком. Если нет, то механизм не уравновешен – механизм с односторонними опорами и равными приводными силами и механизм с серводействием.

Дисковый тормозной механизм является неуравновешенным механизмом. Уравновешивание возможно только при попарном и диаметрально противоположном расположении тормозных механизмов. Из схемы нагружения, приведенной на рис. __. видно, что на подшипниковый узел при торможении действуют две составляющие силы: вертикальная – весовая нагрузка на колесо, и горизонтальная – от действия тормозной силы. Сила торможения в паре диск – тормозная колодка, равная 2µP 1 изменяет соотношение сил в зависимости от того, как установлен тормозной механизм. Если он установлен спереди оси вращения колеса так, как показано на рис. __. а., то происходит увеличение как вертикальной, так и горизонтальной составляющей. Если тормозной механизм установлен позади оси

Источник статьи: http://studfile.net/preview/474863/page:7/

Определение эффективности рабочей тормозной системы автомобиля

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Новгородский государственный университет имени Ярослава Мудрого»

Кафедра “Автомобильный транспорт”

Эксплуатационные свойства автомобиля

Лабораторные работы

По дисциплине «Автомобили»

Специальность 190601.65

_________ Абрамов А.М

Студент группы 0062 зу

_____ Климушкин Д.Н.

Содержание

| Лабораторная работа №1 | 3 |

| Лабораторная работа №2 | 5 |

| Лабораторная работа №3 | 10 |

| Лабораторная работа №4 | 11 |

| Лабораторная работа №5 | 13 |

| Лабораторная работа №6 | 15 |

| Лабораторная работа №7 | 16 |

Лабораторная работа 1

Испытания скоростных свойств автомобиля

Цель работы: изучить методы определения показателей скоростных свойств автомобиля.

Тягово-скоростными свойствами называют совокупность свойств, определяющих возможные по характеристикам двигателя или сцепления ведущих колес с дорогой диапазоны изменения скоростей движения и предельные интенсивности разгона автомобиля при его работе на тяговом режиме в различных дорожных условиях. Эта совокупность включает в себя тяговые свойства, позволяющие автомобилю преодолевать подъемы и буксировать прицепы, и скоростное свойства, позволяющие автомобилю совершать разгон (приемистость), движение по инерции (выбег) и движение с высокими скоростями (быстроходность).

К основным показателям тягово-скоростных свойств относятся:

1. Максимальная скорость.

2. Условная максимальная скорость.

3. Скоростная характеристика «разгон-выбег».

4. Скоростная характеристика разгона на высшей передаче.

5. Скоростная характеристика на дороге с переменным продольным профилем.

6. Время разгона на заданном пути 400 и 1000 м.

7. Время разгона до заданной скорости.

8. Минимальная устойчивая скорость.

9. Максимальный преодолеваемый подъем.

10. Установившаяся скорость на затяжных подъемах.

11. Длина динамически преодолеваемого подъема.

12. Ускорения при разгонах (максимальные и средние на передачах).

13. Сила тяги на крюке (максимальная на низшей передаче).

Рисунок 1.1 – Скоростная характеристика «Разгон-выбег»

Рисунок 1.2 – Диаграмма разгона автомобиля с места с переключением передач

Методика измерений

Испытаниям подвергается автомобиль с заданной весовой нагрузкой. Измерительный участок для всех заездов выбирается длиной не менее 2 км. Испытательные заезды проводятся в прямом и обратном направлениях. Атмосферные условия контролируются приборами в соответствии , а показания заносятся в протокол испытаний. Во всех заездах действиями водителя руководит контролёр-студент. Предварительным пробегом автомобиля, не менее 15 км, агрегаты доводятся до нормального теплового режима.

Измерения параметров движения выполняются устройством «путь-скорость» с пятым колесом и регистрируются на ленте осциллографа. При испытаниях скоростных свойств автомобиля, погрешности измерений времени и пути допускаются не свыше ±0,5%, а скорости — ±1%.

Испытания проводятся в соответствии с требованиями ГОСТ 22576-77, согласно которому автомобиль должен совершить испытательный пробег по измерительному участку путем разгона с места до наибольшей скорости на пути 2000 м и выбега до остановки. Однако на учебных дорожных испытаниях максимальная скорость автомобиля ограничена 50 км/час, поэтому, если она достигается на пути менее 2000 м, то прохождение полностью этого расстояния не обязательно. Разгон автомобиля начинается с передачи, используемой для трогания с места, и осуществляется при полной подаче топлива, с переключением передач при номинальном числе оборотов двигателя. В период разгона на ленте регистрирующего прибора, включаемого за 5.. .8 с до начала опыта с целью прописывания нулевых линий, фиксируют отметки времени, обороты пятого колеса и скорость автомобиля. После достижения скорости 50 км/час и проезда с этой скоростью участка 150-200 м, по сигналу контролера водитель быстро выключает передачу и переводит движение автомобиля в режим выбега до полной остановки. На диаграмме осциллографа фиксируются начало выбега, отметки времени, импульсы оборотов пятого колеса, запись скорости автомобиля.

Лабораторная работа 2

Определение эффективности рабочей тормозной системы автомобиля

Цель работы: освоить методику определения величины тормозного пути и установившегося замедления при торможении автомобиля в заданном режиме.

Теоретическая часть

Под тормозными свойствами понимают способность АТС быстро снижать скорость движения вплоть до полной остановка при минимальном тормозном пути, сохранять заданную скорость при движении под уклон, а также оставаться неподвижным при действии случайных сил.

Тормозные свойства обеспечиваются работой систем – совокупностью устройств, предназначенных для создания искусственного момента сопротивления вращению колес. В соответствии с действующим ГОСТ 22895-77 любое транспортное средство должно быть оборудовано тремя обязательными тормозными системами: рабочей, стояночной и запасной, а большегрузные АТС и предназначенные для работы в горной местности – ещё и вспомогательной тормозной системой. Все тормозные системы должны обеспечивать заданную эффективность торможения АТС, а действующие при движении – ещё и устойчивость при торможении.

Оценочные параметры тормозных свойств АТС являются:

для рабочей тормозной системы – тормозной путь и установившееся замедление, а для стояночной и вспомогательной – суммарная тормозная сила, развиваемая этими системами.

Нормативные значения оценочных показателей установлены в зависимости от категории автотранспортных средств (таблица 1).

Таблица 1 – Категории автотранспортных средств

| Категории | Полная масса, тонн | Наименование автотранспортных средств | Начальная скорость торможения V, км/час | Установившееся замедление jуст , м/с 2 , не менее |

| М1 | Соответствует полной массе базовой модели | Автобусы, пассажирские автомобили и их модификации, а также пассажирские автопоезда с числом мест для сидения не более 8 | 80 | 7,0 (2,9)* |

| М2 | До 5 | То же, имеющие более 8 мест для сидения | 60 | 6,0 (2,5)* |

| М3 | Свыше 5 | То же | 60 | 6,0 (2,5)* |

| N1 | До 3,5 | Грузовые автомобили, автомобили-тягачи, грузовые автопоезда | 70 | 5,5 (2,2)* |

| N2 | Св. 3,5 до 12 | То же | 50 | 5,5 (2,2)* |

| N3 | Св. 12 | То же | 40 | 5,5 (2,2)* |

| О1 | До 0,75 | Прицепы и полуприцепы | — | — |

| О2 | До 3,5 | То же | — | — |

| О3 | До 10 | То же | — | — |

| О4 | Св. 10 | То же | — | — |