Факторы определяющие долговечность автомобиля

При проектировании автомобиля необходимо стремиться к тому, чтобы изнашивание сопряжений не оказывало влияния (или оказывало самое незначительное влияние) на надежность функционирования всего автомобиля (агрегата).

Необходимо широко реализовать принципы равнодолговеч-ности и равнонадежности элементов автомобиля. При невозможности соблюдения этого условия необходимо стремиться к тому, чтобы были соблюдены краткие сроки замены при ремонте агрегатов, а в агрегате — узлов и основных деталей.

Повышение надежности автомобиля может быть достигнуто применением унифицированных и стандартных узлов и деталей, которые хорошо отработаны и показали высокую надежность в типичных условиях работы.

Большое количество типоразмеров крепежных деталей, устанавливаемых на современных автомобилях, и малая их стабильность, широкая номенклатура применяемых смазочных материалов и разные периодичности выполнения смазочных работ затрудняют механизацию и автоматизацию работ по техническому обслуживанию и ремонту автомобилей, увеличивают трудоемкость этих работ. К ряду смазочных и регулировочных точек автомобиля очень плохой доступ; во многих случаях усложнено снятие и постановка агрегатов, узлов и механизмов.

Важными конструктивными факторами, влияющими на надежность и долговечность автомобиля и его элементов, являются:

1) форма и размер деталей, от которых зависят удельные давления на их поверхности, концентрация напряжений, ударная и усталостная прочность металла;

2) жесткость конструкции, т. е. способность деталей, особенно базовых и основных, незначительно деформироваться под воздействием воспринимаемых ими эксплуатационных нагрузок;

3) точность взаимного расположения поверхностей и осей совместно работающих деталей;

4) правильный выбор посадок, обеспечивающих надежную работу подвижных и неподвижных сопряжений.

Автомобильный двигатель является в настоящее время наименее долговечным и надежным агрегатом автомобиля. Ресурс двигателя до капитального ремонта составляет примерно 60— 70% от ресурса автомобиля, а расходы на поддержание его в работоспособном состоянии — 20—22% от расходов по всему автомобилю.

В современных конструкциях автомобильных двигателей большое внимание уделяется надежности работы системы смазки. Это обусловливается тем, что внезапное прекращение подачи смазки к трущимся поверхностям деталей может вызвать такие поломки и износы, для устранения которых потребуются большие затраты времени и средств. Поэтому масляные насосы автомобильных двигателей имеют значительно большую производительность, чем это необходимо для нормальной работы. Вследствие этого при работе двигателя на любом режиме обеспечивается подача смазки к трущимся поверхностям в нужном количестве как при новом, так и при изношенном двигателе, когда расход масла через подшипники резко увеличивается. Это свойство масляного насоса зависит от его конструкции: размеров шестерен, профиля зубьев, зазоров в сопряжениях, давления, развиваемого насосом, и пр.

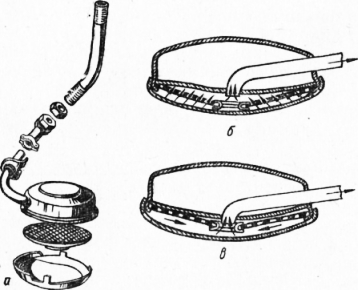

В конструкциях некоторых двигателей сетка плавающего маслоприемника масляного насоса выполнена выпуклой, 0 небольшим отверстием в средней части (рис. 2). Такая конструкция сетки повышает надежность поступления масла к насосу и предохраняет двигатель от порчи при загрязнении сетки маслоприемника.

Для снижения температуры масла и замедления процессов его старения применяется вентиляция картера, масляные радиаторы, а также совершенная очистка масла в процессе работы. На всех отечественных двигателях применена двойная фильтрация картерного масла с помощью фильтров предварительной и тонкой очистки масла, В качестве фильтров тонкой очистки масла широкое применение получили центрифуги с гидрореактивным приводом (двигатели ЗИЛ , Заволжского завода, ЯМЗ и др.). В ряде двигателей коленчатые валы имеют специальные сверления для центробежной очистки масла.

Большое внимание уделяется стабилизации температурного режима, от которого зависит темп и характер изнашивания двигателя. С этой целью на всех отечественных автомобильных двигателях применяются термостаты в системе охлаждения и регулируемые жалюзи радиатора. В последнее время начинают применяться термостаты с твердым наполнителем (смесь церезина с медным порошком), обеспечивающим более надежную и долговечную работу термостата (двигатели ЗИЛ -130).

Для повышения долговечности и надежности кривошипно-шатунного механизма применяют двухслойные и трехслойные тонкостенные прецизионные вкладыши коленчатого вала, обладающие высокой усталостной прочностью и высокой теплопроводностью.

Облегчение пуска двигателя в условиях низких температур и снижение пусковых износов достигается путем применения индивидуальных пусковых подогревателей, стартеров повышенной мощности, карбюраторов с переменным сечением диффузора и пр.

Повышение долговечности и надежности сцеплений достигается применением высококачественных фрикционных материалов для накладок, тщательной балансировки ведущей и ведомой частей, постановки демпферов крутильных колебаний ведомых дисков и др. На автомобиле ГАЗ -5ЭА сцепление установлено в литом, алюминиевом картере, что улучшает охлаждение его при работе.

Надежность и долговечность коробок передач повышается за счет увеличения жесткости опор и валов, применения специальной коррекции зубьев шестерен, шестерен с косыми и спиральными зубьями, принудительной смазки подшипников, установки синхронизаторов, обеспечивающих безударное переключение передач.

Для уменьшения загрязнения масла продуктами износа пробки сливных отверстий картеров коробок передач снабжаются магнитными уловителями.

Повышение надежности карданных валов достигается правильным выбором типоразмеров игольчатых подшипников, крестовин, герметизацией подшипников, точной динамической балансировкой валов и рациональной их смазкой.

Для повышения безопасности движения большое внимание уделяется повышению надежности тормозов и рулевого управления. Эта работа идет по пути изыскания новых фрикционных материалов тормозных накладок, повышения срока службы тормозных механизмов без регулировки, а также систематического контроля тормозных качеств автомобиля в процессе эксплуатации с помощью специальных установок и приборов.

Важное значение для безопасности движения автомобиля имеют свойства фрикционных материалов, применяемых для тормозных колодок. При высоких скоростях движения или тяжелых условиях температура тормозных барабанов может достигнуть 450—500 °С. С повышением температуры коэффициент трения фрикционного материала падает, а эффективность действия тормозов уменьшается; при этом увеличивается тормозной путь, что может явиться причиной дорожного происшествия.

Новые фрикционные материалы, осваиваемые промышленностью (с металлокерамическими вставками), обеспечивают постоянную величину коэффициента трения при нагреве до высокой температуры и малую величину линейного износа. Для улучшения охлаждения тормозных барабанов на наружной поверхности их применяются специальные ребра; чугунный обод барабана закладывают в кожух из алюминиевого сплава или тормозной барабан охлаждается жидкостью. Широкое применение начинают получать дисковые тормоза, которые меньше нагреваются при работе, чем колодочные.

На ряде зарубежных автомобилей большой грузоподъемности и автобусах, помимо ручного и ножного тормозов, устанавливается дополнительный, третий тормоз в виде фрикционного диска с жидкостным охлаждением электрического устройства.

Для повышения эффективности действия тормозов и уменьшения их износа в автомобилях МАЗ -500 тормозные накладки крепятся к колодкам пустотелыми (трубчатыми) заклепками. Грязь и песок, находящиеся между барабаном и фрикционными накладками, выталкиваются внутрь барабана, чем предохраняются их поверхности от интенсивного изнашивания.

Источник статьи: http://stroy-technics.ru/article/konstruktivnye-faktory-vliyayushchie-na-nadezhnost-i-dolgovechnost-avtomobilya

ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ И ДОЛГОВЕЧНОСТЬ АВТОМОБИЛЕЙ

Надежность и долговечность автомобиля можно существенно повысить за счет усовершенствования конструкции как агрегатов и систем, так и всего автомобиля в целом, а также качества материалов деталей и технологии их производства и сборки. Большое влияние на интенсивность изменения технического состояния оказывают также качество горючего и смазочных материалов и условия эксплуатации, включая квалификацию водителя и правильную организацию и выполнение обслуживания и ремонта.

Рассмотрим несколько примеров влияния вышеуказанных факторов.

Новизна конструкции современных автомобилей, их агрегатов, узлов и систем, по сравнению с устаревшими моделями, позволяет порой в несколько раз повысить надежность и ресурс пробега. Это и широкое применение блоков цилиндров со сменными гильзами, и внедрение в производство короткоходных двигателей со сниженными динамическими нагрузками, использование гасителей крутильных колебаний, внедрение закрытой системы вентиляции картера двигателя, позволяющее уменьшить разжижение масла и выброс в атмосферу углеводородов и одновременно повышающее экономичность двигателя.

Применение любых новых конструкторских решений в современных автомобилях — это постоянный прогресс, направленный на повышение надежности, безотказности и экономичности; уменьшение вредного воздействия на окружающую среду; удобство управления и снижение расходов на обслуживание и ремонт.

Несомненно, что качество материала и технология производства также оказывают влияние на повышение надежности автомобилей, что выражается в выборе для каждой конкретной детали оптимального материала и улучшение его физико-химических свойств с помощью самых современных способов, включая термическую обработку, цементацию, закалку токами высокой частоты, хромирование и т. д.

Существенную роль будет играет и качество смазочных материалов. Так, например, для обеспечения жидкостного трения с минимальным износом деталей за счет образования в узле трения стабильного масляного клина, масло должно обладать определенной вязкостью и маслянистостью (способность молекул масла адсорбироваться или «прилипать» к поверхностям трения). А с учетом различных температурных режимов работы, масло должно обладать, по возможности, и большой стабильностью вязкости. Иначе при низких температурах будет затруднено поступление масла в узлы трения, увеличится сопротивление провертыванию коленчатого вала двигателя при пуске, а при высоких температурах такое масло, наоборот, не сможет обеспечить необходимую толщину масляного слоя. Высокая вязкость вызывает большие гидравлические потери в агрегатах трансмиссии. В таких случаях при низких температурах автомобиль буквально не может тронуться с места.

Свою долю в процесс изнашивания и другие негативные явления вносит качество топлива, применяемого в автомобилях.

На надежность и долговечность оказывают большое влияние и другие факторы условий эксплуатации, как например, режим работы автомобилей на линии.

Переменный режим работы (с большим количеством разгонов, остановок, торможений т. д.), приводит к ускоренному износу агрегатов и систем автомобилей. Естественно, что и дорожные условия характеризующиеся состоянием дорожного полотна, величиной уклонов и подъемов, радиусами закруглений, оказывают на автомобиль аналогичное влияние. Например, износ накладок тормозных колодок в горной местности возрастает в некоторых случаях в 8—10 раз. При эксплуатации автомобилей большое влияние на долговечность оказывает качество вождения (квалификаци водителя). Правильные приемы вождения позволяют существенно экономить топливо, снижать износ шин и т. д.

Не меньшее влияние на все вышеперечисленные аспекты по повышению надежности, экономичности автомобилей оказывает правильное и своевременное проведение технического обслуживания и ремонта, которые имеют своей целью уменьшение интенсивности изнашивания узлов и деталей; восстановление утраченной работоспособности и приведение в норму различных параметров работы автомобиля; своевременное выявление неисправностей, в том числе грозящих привести к аварийным ситуациям по техническим причинам; поддержание внешнего состояния автомобилей и т. д.

Несвоевременная замена загрязненных масел в агрегатах или применение сортов масел, не предусмотренных техническими условиями, приводит к резкому повышению интенсивности изнашивания и даже к аварийным поломкам — заклиниванию валов, поломкам зубьев шестерен и т. д.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник статьи: http://studopedia.su/9_109045_faktori-vliyayushchie-na-nadezhnost-i-dolgovechnost-avtomobiley.html

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ДОЛГОВЕЧНОСТЬ МАШИН

Долговечность машин определяют ресурсы конструктивных элементов, прежде всего базовых и основных, а затем и всех остальных деталей. При эксплуатации изменяются их размеры и геометрические характеристики, структура, свойства и напряженное состояние. Эти изменения могут иметь или монотонный, или скачкообразный характер, что в значительной мере зависит от рода трения, условий нагружения, наличия и состава среды, вида смазки и свойств материала.

Основной причиной изменения геометрических размеров деталей и физико-механических свойств их материалов, вызывающих отказы и неисправности, является изнашивание. Характер изнашивания элементов машин зависит от многочисленных факторов. Эта зависимость в аналитической форме может быть представлена в виде условного функционального выражения

И = φ (Э, К, Г, О).

В этом выражении символ Эобъединяет группу эксплуатационных факторов, влияющих на процесс изнашивания, основными из которых являются характер производимых работ, режимы использования механизма, виды и периодичность технических воздействий, климатические условия работы механизма, соответствие применяемых смазочных материалов конструкции сборочных единиц, а для двигателей, кроме того, соответствие используемых топлив.

Символ Кобъединяет конструктивные факторы, в число которых входят вид трения (скольжения, качения, качения с проскальзыванием), макрогеометрия поверхностей трения, кинематические факторы, динамические характеристики работы механизма, физико-механические свойства деталей сопряженных пар.

Символ Тобозначает технологические факторы, к которым относят вид материалов деталей сопряжения, способ обработки, показатели микро-геометрии поверхности трения, твердость и износостойкость.

К факторам, учитывающим субъективные особенности оператора, которые объединяются символом О, относят уровень профессиональной подготовки (квалификацию), антропометрические и физические данные, утомляемость, быстроту реакции и пр. Эти факторы сказываются на характере изнашивания через режим работы механизма, в частности, от индивидуальных особенностей и. квалификации оператора зависят усилия в механизмах управления механических передач, частота и продолжительность включения механизмов.

Кроме изнашивания, существенное влияние на долговечность машин оказывают коррозия и старение материалов. Скорость образования коррозии снижается применением антикоррозионных покрытий и поддерживанием их в требуемом состоянии.

Существенно увеличивает долговечность машин эксплуатация их при оптимальных режимах нагружения, высоком качестве управления, технического обслуживания и ремонта.

ИЗНАШИВАНИЕ ДЕТАЛЕЙ МАШИН

Изнашивание – это процесс постепенного изменения размеров элементов конструкции машин при трении, проявляющийся в отделении с поверхности трения материала и его остаточной деформации. Износ – результат изнашивания, оцениваемый непосредственно по изменению геометрических размеров (линейный износ) или массы детали (весовой износ), или по косвенным признакам.

Важнейшими количественными характеристиками процесса изнашивания являются скорость vи и интенсивность Iи изнашивания. Под скоростью изнашивания понимают отношение износако времени, в течение которого возник этот износ:

где И – величина износа;

t – время за которое произошел износ.

Интенсивность изнашивания определяется как отношение износа к обусловленному пути, на котором происходило изнашивание, или к объему выполненной работы:

где L – путь на котором происходило изнашивание;

V – объем выполненной работы.

Существует три теории износа (рис. 2.3) механическое, как результат механических воздействий; молекулярно-механическое, как результат одновременного механического воздействия и воздействия молекулярных или атомарных сил; коррозионно-механическое, как результат трения материала, вступившего в химическое взаимодействие со средой.

Существует несколько разновидностей механического изнашивания:

n абразивное, как результат режущего или царапающего действия твердых тел или частиц;

n гидроабразивное, как результат воздействия твердых тел или частиц, увлекаемых потоком жидкости;

n газо-абразивное, как результат воздействия твердых тел или частиц, увлекаемых потоком газа;

n эрозионное, как результат воздействия на поверхность потока жидкости или газа;

n усталостное, как результат повторного деформирования микрообъемов материала, приводящего к возникновению трещин, и отделению частиц на поверхности трения или на ее отдельных участках;

n кавитационное, как результат воздействия на поверхность твердого тела при движении его в жидкости в условиях кавитации, т. е. в условиях нарушения сплошности течения;- жидкости и образования кавитационных пузырей.

Рис.2.3.Классификация видов изнашивания

Разновидностью молекулярно-механического изнашиванияявляется изнашивание при заедании, как результат схватывания, глубинного вырывания материала, переноса его с одной поверхности на другую и воздействия возникших неровностей на сопряженную поверхность.

К коррозионно-механическому изнашиванию относят окислительное изнашивание и при фретинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхности трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом.

Изнашивание при фретинг-коррозии, возникает при малых колебательных перемещениях (контактная коррозия), может быть при сухом трении и в условиях смазки, возникает в самых различных узлах и деталях..

Конечный результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала, называют износом,а частицы материала, отделившиеся в процессе изнашивания — продуктами износа.

Свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания, называют износостойкостью.

Основой приведенной классификации видов изнашивания является положение о ведущих и сопутствующих видах разрушения. Сущность этого положения заключается в том, что любая деталь или сопряжение деталей имеют четко выраженный вид износа, определяющий долговечность и могут иметь сопутствующие виды разрушения поверхностей, мало влияющие на работу сопряжения. Например, рабочие органы СДМ (абразивный и усталостный); золотники гидрораспределителей (окислительный, гидроабразивный, кавитационный).

Классификация позволяет ставить вопрос об эффективном управлении процесса изнашивания и устранения повреждаемости в машинах.

Как показывает опыт, введение конструктивных и эксплуатационных мероприятий для большого числа типов узлов и деталей практически можно исключить все виды износа за исключением окислительного и абразивного рабочих органов. Причем скорость изнашивания может быть сведена до определенного минимума.

Источник статьи: http://infopedia.su/8x11df1.html