- Фосфатирование

- Что такое фосфатирование автомобильного кузова

- Фосфатирование и грунтование поверхности автомобиля перед покраской.

- Фосфатирование и грунтование поверхности автомобиля перед покраской.

- Грунтование автомобильного кузова.

- Обзор методов фосфатирования металлов — познаем по порядку

- Фосфатирование металла

- Таблица 1: Пригодность фосфатирования как основы для нанесения лаковых покрытий на различные металлические поверхности

- Виды фосфатирования

- Основные методы обработки

- Препаратом «Мажеф»

- Фосфорной кислотой

- Метод с монофосфатами цинка

- Обработка фосфатирующими пастами

- Основные способы обработки

- Препаратом «Мажеф»

- Фосфорной кислотой

- Метод с монофосфатами цинка

- Обработка фосфатирующими пастами

- Фосфатирование: действие защитного механизма

- Методы фосфатирования

- Фосфатирование в домашних условиях

- Холодный процесс

- Способы проверки качества пленки

Фосфатирование

Фосфатирование поверхности кузова перед окраской позволяет обеспечить необходимый уровень защитных свойств лакокрасочных покрытий – повышает адгезию покрытия к металлу и существенно тормозит развитие подпленочной коррозии.

Фосфатирование производят обработкой поверхности кузова водными растворами, содержащими фосфорные соли металлов и различные добавки, играющие роль активаторов процесса фосфатирования, ингибиторов коррозии, загустителей и наполнителей.

При фосфатировании происходит химическое взаимодействие поверхности металла с компонентами фосфатирующего раствора, в результате которого на поверхности образуется химически связанный слой нерастворимых фосфатов.

Фосфатный слой под окраску должен быть достаточно плотным, мелкокристаллическим, с определенной пористостью и небольшой массой – от 1,5 до 5 г/м 2 . Свойства фосфатного слоя и его химический состав определяются применяемым раствором фосфатирования и способом его нанесения.

Для фосфатирования применяются растворы на основе солей цинка (цинкофосфатные), железа (железофосфатные), марганца (марганец-железофосфатные), а также их смеси. Обработка поверхности фосфатирующим раствором в заводских условиях производится окунанием или распылением. В ремонтной технологии применяются также облив и нанесение кистью или тампоном.

В зависимости от требуемых свойств применяют три вида фосфатных покрытий:

– грунтовочные противокоррозионные покрытия, наносимые перед окраской для улучшения защитных свойств и повышения адгезии лакокрасочных покрытий;

– противокоррозионные покрытия для временной защиты деталей (при хранении), работающих обычно в контакте с маслом или смазкой или подвергающихся относительно слабому коррозионному воздействию среды (пружины, крепежные изделия и т. п.);

– антифрикционные покрытия, снижающие коэффициент трения совместно работающих деталей, сокращающие время приработки пар трения, увеличивающие сопротивляемость заеданию и обладающие хорошими защитными свойствами.

Различают следующие виды фосфатирования: обычное (нормальное), ускоренное, холодное и аморфное. На автозаводах фосфатирование проводят растворами КФ-1 либо КФ-12 при температуре 45–50 °C.

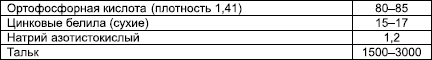

В условиях сервисной мастерской при ремонтных работах реально можно провести только холодное фосфатирование с использованием паст или растворов. Они отличаются повышенным содержанием солей и, соответственно, более высокой кислотностью. Для фосфатирования крупногабаритных стальных изделий используют пасту следующего состава (в граммах на 1 л воды):

Ортофосфорную кислоту, цинковые белила и азотистокислый натрий смешивают в воде, затем в полученный раствор при постоянном перемешивании постепенно добавляют тальк до тех пор, пока не образуется кашица равномерной консистенции, пригодная для нанесения кистью или шпателем. Приготовленную пасту необходимо использовать в течение суток.

Технологическую операцию фосфатирования выполняют следующим образом. На очищенный от ржавчины и окалины, обезжиренный и высушенный металл кистью или шпателем наносят фосфатирующую пасту. Через 40 мин в нескольких местах проверяют поверхность на полноту образования фосфатной пленки, для чего часть пасты снимают.

Процесс считается законченным после образования равномерной серой, мелкокристаллической фосфатной пленки. После окончания процесса пасту удаляют шпателем, а обработанную поверхность тщательно промывают водой и сушат.

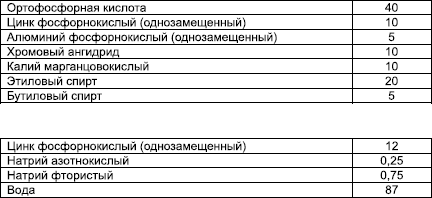

Для холодного фосфатирования используются растворы следующего состава (в % по массе):

Растворы наносят на обезжиренную и высушенную поверхность металла кистью. Процесс фосфатирования ведут при 18–22 °C в течение 30–40 мин.

При фосфатировании изделий в растворах процесс нужно вести при 20–30 °C в течение 40–60 мин. После образования на поверхности изделий равномерного темно-серого налета процесс фосфатирования прекращают. Деталь необходимо тщательно промыть холодной водой; если поверхность металла после фосфатирования плохо промыта и на ней остались водорастворимые соли, впоследствии может происходить отслаивание покрытия вместе с грунтовкой.

Если фосфатирование проведено правильно, поверхность металла хорошо смачивается лакокрасочными материалами. Благодаря этому достигается хорошая адгезия (прилипание) покрытий, в том числе таких, которые в обычных условиях имеют неудовлетворительную адгезию.

Чтобы повысить противокоррозионные свойства и уменьшить пористость фосфатной пленки, ее рекомендуется обработать раствором основного бихромата хрома. Бихромат хрома – это порошок темно-коричневого цвета. Перед употреблением его нужно растворить в воде при 60–70 °C. Полученный раствор с концентрацией 0,7–1,5 г/л подогревают до 30–50 °C и наносят краскораспылителем на поверхность детали. Сушат при 40–50 °C в течение 10–20 мин.

Обработка поверхности металлов после фосфатирования раствором основного бихромата хрома повышает коррозионную стойкость лакокрасочных покрытий и улучшает их адгезию.

Если все выполнено правильно, то получится пленка серого цвета, имеющая мелкокристаллическую структуру. Цвет и структура должны быть одинаковы на всей поверхности.

Как отмечалось, за фосфатированием следующая технологическая операция – грунтование. При условии хранения изделий в сухом помещении, разрыв во времени между фосфатированием и грунтованием поверхности не должен превышать двух суток.

Фосфатирование поверхностей можно проводить, используя фосфатирующие грунтовки, например, ВЛ-02 или ВЛ-023.

На рынке можно найти отечественные фосфатирующие концентраты КФ-1 и КФ-12, препарат для холодного фосфатирования «Фосфакор».

КФ-1 представляет собой концентрированный раствор фосфата цинка, нитрата цинка и фосфорной кислоты, а фосфатирующий концентрат КФ-12 отличается от него меньшим содержанием солей цинка и наличием солей никеля, улучшающих структуру фосфатного покрытия.

«Фосфакор» – это готовый к применению раствор соли «Мажеф» (смесь монофосфатов марганца и железа), нитрата цинка и катализатора фосфатирования.

Для стабилизации процесса фосфатирования и получения плотного мелкокристаллического слоя фосфата оптимальной массы в заводской технологии применяют активатор фосфатирования, который вводят в количестве 4–10 г/л в щелочные моющие растворы на последней стадии обезжиривания перед окраской.

Активатор фосфатирования АФ-1 содержит смесь титанатов и фосфатов натрия.

Данный текст является ознакомительным фрагментом.

Источник статьи: http://hobby.wikireading.ru/3110

Что такое фосфатирование автомобильного кузова

Фосфатирование служит одновременно для улучшения сцепления металла кузова автомобиля и слоев краски, а также для того чтобы отсрочить появление коррозии под краской. Во время фосфатирования поверхность металла взаимодействует с фосфатирующим раствором, в результате чего образуется состоящий из неразрывных фосфатов химически связанный слой. Важно иметь в виду, что между проведением фосфатирования и грунтованием должно пройти не более двух суток, это важно для того чтобы покраска получилась качественной.

Фосфатирование проводят с помощью специальных растворов. В условиях СТО раствор наносят при помощи кисти или же обливают кузов. На автозаводе фосфатирование проводят окуная кузов в специальную ванну, или помещая его в бокс, где проходит сплошное опыление.

Виды фосфатных покрытий

Сейчас используют три вида фосфатных покрытий.

Антикоррозионные покрытия для предварительного нанесения. Это улучшает адгезию материалов к металлической поверхности, а также защищают поверхность автомобильного кузова от коррозии.

Антикоррозийные покрытия, которые защищают отдельные элементы кузова непродолжительное время. Используются для защиты деталей, работающих в масле и смазке, и поэтому менее подверженных коррозии.

Покрытия, способные снизить трение. Эти покрытия отлично защищают трущиеся поверхности и значительно уменьшают время притирки.

На автозаводах используют фосфатные растворы КФ-1 и КФ-12, которые необходимо наносить при температуре от 40 до 50 градусов. В автосервисах применяют холодное фосфатирование пастами для больших участков кузова с высоким содержанием солей и с большой кислотностью. Такие составы можно готовить самостоятельно.

Составы для холодного фосфатирования

Для самостоятельного приготовления пасты для холодного фосфатирования можно взять 1 литр воды, добавить в нее 80-85 г ортофосфорной кислоты плотностью 141, перемешать, добавить 15-17 г сухих цинковых белил, 1.2 г азотнокислого натрия и еще раз перемешать. Затем в полученный раствор добавить тальк, при постоянном помешивании до получения кашеобразной эмульгированной консистенции. Эту пасту необходимо использовать в течение суток. Перед применением такой пасты металл очищают от всех загрязнений, обезжиривают и сушат. Пасту наносят шпателем или кисточкой. После нанесения нужно подождать 40 минут пока не образуется пленка. Затем можно удалять шпателем излишки пасты, а кузов помыть водой и просушить.

Раствор для фосфатирования небольших деталей и элементов может, например, состоять из 0.5-1 части фосфорной кислоты, 5 частей азотнокислого натрия, 30 частей соли Мажеф и 60 частей азотнокислого цинка. Если в этот раствор добавить тальк (2 части талька на 3 части раствора), получится паста для фосфатирования холодного типа. При комнатной температуре для образования защитной пленки нужно подождать 40-60 минут. После образования темно-серого налета обрабатываемую поверхность надо промыть водой, чтобы не допустить появления на ней соли и отслаивания металла. Если вас устраивает качество проведенного фосфатирования, то можно заняться окраской или грунтованием. Фосфатирование улучшает адгезию и делает качество покрасочных работ выше.

Источник статьи: http://travel-dom.ru/avtonovosti/chto-takoe-fosfatirovanie-avtomobilnogo-kuzova/

Фосфатирование и грунтование поверхности автомобиля перед покраской.

Фосфатирование и грунтование поверхности автомобиля перед покраской.

Операция фосфатирования — нанесение на металлическую поверхность слоя фосфатов — обеспечивает повышение адгезионной прочности и противокоррозионного действия лакокрасочного покрытия. При ремонтном окрашивании фосфатирование проводят путем обработки металлической поверхности специальными фосфатирующими пастами, растворами, растворителями, или уксусной кислотой:

- цинковые белила (оксид цинка);

- цинк фосфорнокислый (однозамещенный);

- натрий азотнокислый;

- тальк;

- уксусная кислота;

- алюминий фосфорнокислый (однозамещенный);

- хромовый ангидрид;

- калий марганцовистокислый;

- натрий фтористый;

- этиловый спирт;

- бутиловый спирт;

- вода.

Состав готовят путем смешения фосфорной кислоты, оксида цинка, азотнокислого натрия с водой, после чего постепенно при перемешивании добавляют тальк до достижения пастообразного состояния смеси. Перед нанесением состав выдерживают в течение 24 ч. Пасту наносят на поверхность металла с помощью шпателя и оставляют на 40 мин, после чего пасту удаляют шпателем, а фосфатированную поверхность промывают водой до нейтральной реакции (определяют с помощью универсальной индикаторной бумаги) и высушивают. Нормально фосфатированная поверхность должна иметь равномерно серый цвет.

Также существуют другие составы, которые наносят кистью, их время фосфатирования 30-40 мин. Фосфатироваиие проводят также готовыми препаратами, которые наносят на поверхность металла кистью в три приема с интервалом 3-5 мин. Затем поверхность промывают водой до нейтральной реакции и высушивают. Фосфатированная поверхность должна быть окрашена желательно сразу после высушивания и не позднее, чем через 2 суток. Фосфатированную поверхность не следует грунтовать фосфагирующими грунтовками типа.

Грунтование автомобильного кузова.

Грунтование внешних поверхностей лицевых частей проводится аналогично грунтованию внутренних поверхностей. Некоторые особенности имеют грунтование отдельных участков поверхности при подкрашивании. В этом случае предпочтительнее использовать фосфатирующие грунтовки, формирующие даже при кистевом нанесении тонкий, равномерный, быстро высыхающий слой, легко перекрывающийся последующими слоями эмали. Покрытия не вспучиваются и не текут (в отличие от всех прочих материалов) при нанесении разбавленных нитроэмалей, содержащих активные растворители, вызывающие подрастворение грунтовочного слоя, особенно при его большой толщине и неполном отверждении.

При большом объеме грунтовочных работ — при окрашивании всего кузова, отдельных частей или при подкрашивании — целесообразно использовать для нанесения грунтовок метод пневматического (воздушного) распыления, требующий приобретения или изготовления специальной оснастки.

В общем случае система для нанесения грунтовок (и эмалей) пневмораспылением состоит из системы для подачи сжатого воздуха (компрессора), ресивера и распылителя. Перед нанесением грунтовку надо разбавить растворителем до рабочей вязкости, обеспечивающей качественное распыление материала под действием сжатого воздуха. Рабочая вязкость в этом случае зависит от давления воздуха, конструкции распылителя, типа грунтовки. Первым признаком приближения к рабочей вязкости является разрыв струи материала при его стекании с палочки.

Перед нанесением лакокрасочного материала методом пневмораспыления, особенно при окрашивании кузова в сборе, необходимо защитить участки поверхности кузова, не подлежащие окрашиванию. Стекла, вместе с резиновыми уплотнителями, защищают с помощью шаблонов, вырезанных из плотной бумаги или полиэтиленовой пленки, закрепляя их на стекле достаточно надежно (чтобы они не сдувались под действием струи сжатого воздуха) с помощью любой консистентной смазки либо клейстера.

На колеса, фары, бамперы, облицовку передка надевают и закрепляют чехлы из ткани, бумаги, полиэтилена. Молдинги, мелкие хромированные детали либо заклеивают полосками медицинского лейкопластыря, липкой лентой, либо снимают.

Несколько видео на тему подготовки поверхности и применения антикоррозионных грунтов:

Источник статьи: http://zen.yandex.ru/media/krasimpravilno/fosfatirovanie-i-gruntovanie-poverhnosti-avtomobilia-pered-pokraskoi-5ec53a99b0b45643d438d2f9

Обзор методов фосфатирования металлов — познаем по порядку

Проблема защиты поверхности металлов от коррозии актуальна с того времени, как человечество принялось изготавливать из руды нужные ему вещи. Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Фосфатирование металла

Фосфатирование представляет собой один из самых действенных методов борьбы с ржавчиной. Данный способ обработки

металлических покрытий относится к разряду дополнительных. Этот метод основан на том, что металлы при погружении в фосфатирующее вещество покрываются его компонентами. Они оседают на поверхности и образуют дополнительную защитную пленку.

Процедура фостфатирования металлических покрытий позволяет наилучшим образом подготовить их к нанесению лакокрасочного покрытия. Данная мера позволяет металлу реже подвергаться образованию коррозии. Данный метод походит для дополнительной обработки и черный и цветных типов металлов.

Фосфатирование металлов в промышленных масштабах осуществляется путем распыления или погружения изделий в вещество.

Оно изготовлено из:

Данные элементы образуют единое вещество, которое при взаимодействии другими металлами адгезируется с ними и обеспечивает надежную защиту от процесса окисления и образования коррозии.

На многочисленных промышленных предприятиях данный метод подразумевает качественное нанесение раствора на металлические изделия.

Делается это несколькими способами:

- распыление,

- нанесение валиком,

- нанесение кистью.

Процесс фосфатирования не занимает много времени. После проведения такой процедуры необходимо дать изделиям из обработанных металлов просохнуть.

На сегодняшний день данная процедура обработки доступна для различных элементов. Фосфатирование стали подразумевает нанесение на поверхность изделия из данного материала фосфатирующего вещества. Благодаря этому на поверхности металла образуется дополнительная защитная пленка, которая практически никак внешне не заметна.

Для обработки барабанный котлов применяется фосфатирование воды. В этом случае вода с растворенными в ней фосфатами вводится в барабан.

Важно: У данного метода есть большое количество противников Не рекомендуется его использовать, когда котел нагревается.

Таблица 1: Пригодность фосфатирования как основы для нанесения лаковых покрытий на различные металлические поверхности

| Тип фосфатирования | Обрабатываемые металлические поверхности | ||

|---|---|---|---|

| Сталь | Оцинкованная сталь | Алюминий | |

| Кислое щелочное фосфатирование | + | + | + |

| Цинковое фосфатирование | + | + | + |

| Низкоцинковое фосфатирование | + | + | + |

| Mn модифицированное низкоцинковое фосфатирование | + | + | + |

| Никелевое фосфатирование | o | + | — |

| Цинко-кальциевое фосфатирование | + | o | — |

Пояснения: + — пригодно; o — условно пригодно; — -непригодно

Виды фосфатирования

Сегодня имеется большое количество видов фосфатирования.

Из них выделяются следующие:

Данная процедура применяется по отношению к тем металлам, которые обладают не прочной структурой. Среди них выделяются: алюминий, низколегированная сталь и магний, цинк. К одному из подтипов химического фосфатирования относится аморфоное фосфатирование. Для поведения данной процедуры используются фосфаты железа.

Данный процесс обработки металлических изделий относится к разряду декоративных. Он предполагает образование на их поверхности пленки черного цвета. Она является достаточно плотной и придает любому изделию дополнительную прочность.

Процесс обработки металлов цинковыми фосфатами и сплавами данного металла является одним из самых действенных методов укрепления структуры любого металла. В результате покрытие обладает оптимальной толщиной и приятным серебристым оттенком.

Основные методы обработки

Получить защитную фосфатную пленку можно разными способами, а выбор конкретного метода очень зависит от детали, которую нужно обработать, а также от области применения детали или конструкции. В промышленности чаще всего применяются следующие способы фосфатирования:

- при помощи препаратов «Мажеф»;

- с применением фосфорной кислоты;

- с помощью монофосфата цинка;

- с помощью фосфатирующей пасты.

Препаратом «Мажеф»

Это не что иное, как химическое фосфатирование, при котором деталь окунается в ванну со специальным раствором. Химической обработке подвергают низкоуглеродистые стали. Чаще всего данный способ применяется для подготовки металлоконструкций и изделий под покраску для получения надежных антикоррозийных грунтов.

Мажеф — это сочетание марганца, железа и фосфора. Продукт напоминает соль или порошок зеленоватого цвета.

Концентрация раствора в ванне – не более 40 г на 1 л. Чтобы получить пленку химическим методом, изделие помещается в готовый состав, который подогревают и доводят до температуры кипения. Рекомендуется периодическое помешивание. Кипятят ванну в течение 15-20 минут. Этого вполне хватит, чтобы сталь покрылась слоем защитной пленки.

Чтобы при помощи химического способа получить высококачественную пленку, толщина которой составляет от 5 до 10 мкм, необходимо предварительно тщательно подготовить поверхность при помощи абразивной очистки или с использованием пескоструйного аппарата.

Состав рекомендуется готовить с некоторым избытком, так как в процессе нагревания часть его испарится. Общая кислотность устанавливается при помощи титрования по фенолфталеину. Уровень свободной кислотности можно выяснять при помощи индикаторов метилоранжа.

На видео: фосфатирование солью Мажеф.

Фосфорной кислотой

Фосфорную кислоту используют для получения покрытия холодным методом. Чтобы процесс фосфатирования протекал максимально стабильно, температура раствора должна находиться в диапазоне 18-25 градусов. Чтобы добиться покрытий с высоким качеством и прочностью, нужно четко соблюдать количество действующих ингредиентов. В промышленности применяется следующая концентрация:

- 40 г/л фосфорной кислоты;

- азотнокислый цинк – 200 г на 1 л;

- сернокислого натрия 8 г на 1 л;

- окиси цинка – 15 г на 1 л.

В данном растворе деталь или конструкции из металлов обрабатывают в течение 30 минут. Этого вполне достаточно, чтобы на поверхности образовались фосфаты.

Технология подойдет для обработки больших деталей посредством струйного метода. Данный вариант по сравнению с фосфатированем в ваннах дает возможность значительно снизить продолжительность процесса, а также уменьшить расход материала.

Метод с монофосфатами цинка

Данная технология применяется для защиты металлов, которые будут применяться в электрической отрасли, а также на машиностроительных производствах. Поверхность или деталь помещают в раствор из следующих веществ:

- монофосфат цинка в количестве 20 г на 1 л;

- нитрат натрия – 35 г. на 1 л.

Процесс фосфатирования проходит при температуре раствора 60 градусов. Для покрытия металлов плотной фосфатной пленкой необходимо около 20 минут. Для проведения процесса также нужна ванна.

Что касается качества покрытия, то фосфатные пленки аналогичны по характеристикам тем, которые получают с использованием раствора Мажефа. Так можно обеспечить высокую степень защиты любому металлу.

Для обработки оцинкованных сталей лучше применять раствор, в котором используется сернокислый цинк, азотный цинк, фосфорная кислота, фтористый натрий. Процесс проводят при температурах около 60 градусов, а длительность его составляет до 20 минут. В данном растворе можно обрабатывать цинк, углеродистые стали, никель.

Обработка фосфатирующими пастами

В данном случае применяются специальные фосфатирующие грунты. Преимущество в том, что можно выполнять фосфатирование стали и других сплавов при комнатной температуре. Смесь наносится на поверхность детали с помощью обычной кисти. Для обработки не нужны ванны, а это значит, что такому фосфатированию можно подвергать материалы в домашних условиях. Этот способ часто используют автовладельцы и автопроизводители.

В составе грунта металлический пигмент, а также растворитель, в основе которого лежит ортофосфорная кислота. В краске чаще всего содержится цинк. При взаимодействии с ортофосфорной кислотой продукты коррозии укрепляются, создавая прочный защитный фосфатный слой.

Фосфатирующая паста широко применяется для обработки поверхностей деталей из черных и цветных сплавов любых размеров. Прогрунтованные поверхности пассивируются, что также улучшает их адгезионные качества.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

«Мажеф» – это гранулы зеленого цвета, по форме похожие на соль. Вещество состоит из фосфора, железа и марганца.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

Кислота используется для фосфатирования металла холодным способом. Оптимальная температура рабочей жидкости для достижения максимальной стабильности процесса – 18–25 °C. Качество и прочностные параметры пленки зависят от четкого соблюдения пропорций используемых ингредиентов:

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Такая технология оптимально подходит для крупногабаритных изделий. По сравнению с применением ванн продолжительность процесса снижается, уменьшается расход применяющихся веществ.

Метод с монофосфатами цинка

Технология с цинком предназначена для изделий, применяющихся в машиностроительной отрасли и в электротехнике. Деталь погружается в жидкость такого состава:

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

Для производства работ по такой методике используются специализированные фосфатирующие составы. В дальнейшем деталь подвергается покраске. Преимущество способа заключается в следующем:

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Фосфатирующие грунтовки и пасты широко применяются для любых деталей независимо от размеров. Поверхность необходимо пассировать для повышения адгезии.

Фосфатирование: действие защитного механизма

Фосфатирование металла представляет собой процесс покрытия поверхности цветных и чёрных сплавов тончайшей фосфатной плёнкой, которая надёжно защищает поверхность от ржавчины.

В узлах, работа которых сопряжена с постоянным процессом трения, данная технология позволяет значительно увеличить износостойкость контактируемых поверхностей. Процессу фосфатирования поддаются практически все сплавы, за исключением высоколегированной стали, на которой фосфатная плёнка образуется очень низкого качества.

Этот способ защиты металла от разрушения позволяет в течение очень длительного времени эксплуатировать изделия в следующих условиях:

- Повышенной влажности.

- Воздействию моторных масел.

- В среде органических растворителей.

- В электроустановках с напряжением до 1000 В.

- В качестве грунта под лакокрасочным покрытием.

Фосфатная плёнка отлично защищает основной материал в перечисленных условиях, но в щелочной и кислотной среде быстро разрушается. Поэтому прежде чем приступать к покрытию металла для защиты от разрушения, необходимо точно знать состав среды, где будет эксплуатироваться изделие, поверхность которого подверглось процессу фосфатирования.

Методы фосфатирования

Получение защитной фосфатной плёнки на поверхности можно различными способами, целесообразность которых зависит от габаритов обрабатываемой детали, а также от области применения защищённых таким способом металлических деталей и конструкций.

В промышленности наиболее часто используются следующие методы фосфатирования металлической поверхности:

1. Использование препарата «Мажеф».

Наиболее распространённый способ фосфатирования, который осуществляется в специальных фосфатирующих ваннах, наполненных раствором препарата «Мажеф» в концентрации до 40 г/л. Для образования устойчивой фосфатной плёнки, металлическое изделия помещают в раствор препарата, доводят его до кипения и при периодическом помешивании кипятят в течение 15 — 20 минут. Этого времени достаточно для покрытия металла защитным слоем.

Для того чтобы фосфатная плёнка образовалась надлежащего качества с толщиной защитного слоя до 5 — 10 мкм, поверхность изделия необходимо зачистить с помощью пескоструйного аппарата или абразивного круга.

Фосфатирование металла с помощью препарата «Мажеф» может быть использовано для покрытия низкоуглеродистой стали, особенно часто данный метод используется для получения качественного антикоррозийного грунта под покраску.

2. Применение фосфорной кислоты.

Данный метод позволяет получить холодное фосфатирование металла, но толщина защитного слоя, в данном случае, будет не более 5 мкм.

Для протекания стабильного процесса фосфатирования данным методом температура раствора должна быть в диапазоне от +18 до +25 градусов. Для получения высококачественного защитного слоя, необходимо чётко соблюдать процентное соотношения действующих веществ входящих в состав раствора.

Концентрация химикатов должна быть следующая:

- Фосфорная кислота — 40 г/л.

- Азотнокислый цинк — 200 г/л.

- Сернокислый натрий — 8 г/л.

- Окись цинка — 15 г/л.

Продолжительность обработки таким раствором составляет около 30 минут.

3. Использование монофосфата цинка.

Данный способ применяют для защиты стали применяемой в электрике и машиностроении. Защищаемую поверхность помещают в раствор следующих химикатов:

- Монофосфат цинка — 20 г/л.

- Нитрат натрия — 35 г/л.

Процесс фосфатирования осуществляется в растворе при температуре около +60 градусов. Продолжительность данной операции составляет 15 — 20 минут.

4. Применение фосфатирующей пасты.

Данный способ может быть использован при комнатной температуре. Рабочий состав пасты состоит из фосфатирующего раствора и наполнителя в соотношении 3/2. В качестве наполнителя может быть использован тальк или каолин. На обрабатываемую поверхность раствор наносится с помощью кисти.

Фосфатирование в домашних условиях

В домашних условиях могут использоваться методы защиты металлов, которые не получили широкого применения на производстве. Одним из таких способов покрытия поверхности защитной фосфатирующей плёнкой является электрохимическая обработка.

Для нанесения на поверхность защитной плёнки применяется переменный или постоянный ток. В качестве электролита используются раствор фосфорной кислоты или препарата «Мажеф».

Заготовка, на которую планируется нанести защитный слой устанавливается на электрод, который будет опущен в ванну с электролитом, в качестве анода используются цинковые стержни, к которым также подводится электричество.

Для качественной обработки металла достаточно 25 В постоянного или переменного тока. Процедура нанесения защитного слоя занимает около 30 минут. Данный способ фосфатирования идеально подходит для защиты деталей прямолинейной формы.

Если геометрия изделия подвергаемого таким способом обработки сложнее, то фосфатирующий слой ложится недостаточно равномерно, что значительно снижает защитные свойства данного метода нанесения фосфатной плёнки.

Многие методы фосфатирования, которые используются на производстве, могут быть применены в домашних условиях, при условии соблюдения техники безопасности при обращении с химическими составами, а также точного следования методики нанесения защитного слоя.

Препарат «Мажеф» может быть использован в домашних условиях. Применение данного химического соединения позволяет нанести на поверхность изделия фосфатную плёнку, которая является идеальным грунтом для окраски.

Фосфатирование металла перед покраской, надёжно защитит кузов автомобиля от воздействия ржавчины, даже в тех местах, где краска будет удалена в результате механического воздействия. Перед тем как приступить к нанесению защитного слоя, с поверхности удаляется пыль и грязь, также необходимо тщательно обезжирить поверхность металла.

Можно обойтись без самостоятельного приготовления рабочей смеси, для этого можно приобрести готовые растворы в аэрозольной упаковке, с помощью которых можно осуществить равномерное распыление вещества. Покраску можно будет производить только после того, как обработанный участок полностью высохнет.

Некоторые фосфатирующие составы для защиты металла, можно наносить кистью. При таком варианте нанесения защитной плёнки, необходимо следить за равномерностью распределения фосфатирующей грунтовки по поверхности изделия.

Если обрабатываемая деталь небольшого размера, то в домашних условиях можно осуществить горячий способ нанесения защитного покрытия. Для этой цели используется «Мажеф» или смесь фосфорной кислоты и азотнокислого цинка. При проведении такой операции следует соблюдать осторожность и использовать защитные приспособления для глаз, а работу производить в хорошо проветриваемом помещении.

P.S. Применение фосфатирования металла позволяет избежать возникновения ржавчины, поэтому не стоит пренебрегать данным способом защиты поверхности. Несмотря на то, что данный способ применяется, чаще всего для предохранения чёрных сплавов от разрушения, его можно использовать и для покрытия меди, кадмия и алюминиевых изделий.

Детали из алюминия после обработки таким методом надёжно защищаются от воздействия неблагоприятных факторов окружающей среды, при этом на поверхности образуется голубоватый налёт, который может иметь декоративное назначение. Данная технология широко используется при изготовлении сувенирной продукции, но прежде всего применяется для защиты алюминия, при его размещении в помещениях с высоким уровнем влажности.

Холодный процесс

Холодное фосфатирование предполагает отделку материала при температуре от 20 до 40 градусов по шкале Цельсия. Можно применять один из двух вариантов раствора.

Для работы потребуются следующие элементы (в расчете граммов на литр):

Раствор №1. Загружаем в ванную подходящее объему воды кол-во соли МАЖЕФ. Доливаем в раствор кипяченый и настоянный фтористый натрий, и азотнокислый цинк. Чтобы сделать больше уровень кислотности раствора, на все точки добавляем 1,5 грамма соли МАЖЕФ, 2-3 грамма азотнокислого цинка и 2-3 миллиграмма фтористого натрия.

Раствор №2. Для создания раствора применяем экстракт, который в себя включает 80 граммов цинкового монофосфата, 750 граммов азотнокислого цинка, 160 граммов ортофосфорной кислоты, 40 граммов кальцинированной соды и 1 литр воды.

Чтобы подготовить 100 литров раствора для работы, к 85 литрам воды добавляем 12 литров концентрата едкого натра (300 граммов на литр), а потом доливаем воду до отметки 100 литров. Также засыпаем 40 граммов азотисто-кислого натрия. Если показатель кислотности оказывается меньше нужного, понемножку добавляем едкий натр.

Способы проверки качества пленки

Контроль качества образованного в результате фосфатирования покрытия осуществляется по нескольким параметрам.

Цвет слоя – от серого до черного, светло- либо темно-серый (для оцинкованных изделий).

Не относятся к браку:

- неоднородность кристаллов;

- наличие белесого налета, легко стираемого;

- присутствие шлама;

- разводы, натеки и пятна.

Не допускается наличия крупных шламовых отложений, необработанных пятен либо полосок, царапин металла, коррозированных участков.

- Удельный вес покрытия, приходящийся на площадь, должен составлять 3–8 г/м².

- Строение. Фосфатный слой, на который в дальнейшем предполагается нанесения лакокрасочного покрытия, должен иметь тонкокристаллическое строение.

- Защитные параметры.

Испытания проводятся по ГОСТ 9.302-88. Обработанный металл после проверки должен сохранять свой цвет, на пленке не должны присутствовать коррозированные участки, кроме острых кромок и точек соединения неразъемных конструкций.

- Маслоемкость покрытия должна быть более 2 г/м².

- Тщательность промывки. Удельная токопроводимость жидкости после промывания металла должна быть менее ее первоначального значения, увеличенного в три раза.

А вы сталкивались когда-нибудь с фосфатированием изделий из металла? Может быть, вы занимались этим дома самостоятельно? Поделитесь, пожалуйста, своим опытом в комментариях.

Фосфатирование — это обработка металла специальными средствами на основе фосфорнокислых солей, в результате чего на поверхности появляется защитная пленка. Среди вариантов защиты металла от коррозии методом фосфатирования наиболее известна фосфатирующая грунтовка. Также применяются гидроабразивное фосфатирование и химическая обработка металла. Помимо защиты металла, пленка обеспечивает повышенную адгезию (сцепляемость) металла с лакокрасочными материалами.

Источник статьи: http://wizard-aerosol.com/spetsialnye-materialy/obzor-metodov-fosfatirovaniya-metallov.html