«Фундамент» автомобиля. Расчет рамы.

В предыдущем номере мы рассказывали о «заповедях» автосамодельщика, а сегодня в нашей школе начинающего автоконструктора — первый урок, посвященный расчету рамы — основного несущего элемента машины. Мы не ставили цели строго следовать очередности «заповедей», чтобы при необходимости иметь возможность вновь возвращаться к отдельным темам. В перспективе — статьи о компоновке, дизайне и, конечно же, расчеты — в объеме, необходимом для проектирования и представления в ГАИ при регистрации автомобиля.

Надо ли говорить, что всякий автомобиль является источником повышенной опасности? Пожалуй это и так ясно каждому. Любая поломка, случившаяся на трассе, грозит серьезным происшествием, опасным и для водителя, и для пассажиров, и для прохожих. Поэтому при регистрации самодельного транспортного средства необходимо предъявить расчеты на прочность его рамы и основных узлов, от которых зависит безопасность.

Подобный расчет может быть выполнен по предлагаемой мною методике. Она сравнительно проста, не требует специальной инженерной подготовки и вместе с тем обеспечивает определение параметров металлоконструкции с достаточной точностью. Последовательность расчета следующая: найти центр тяжести машины, определить действующие на раму усилия, составить схемы действующих сил, построить эпюры изгибающих моментов, выявить опасное сечение, определить напряжения изгиба и запас прочности. Приведенная здесь методика дается на примере микроавтомобиля «Минимакс» конструкции автора (см. «М-К» № 1 за 1975 г. и № 11 за 1982 г.), однако она может быть с успехом применена и для самодельных автомобилей других систем.

Нахождение центра тяжести

Центр тяжести (ЦТ) машины определяется графически. Для этого на бумаге в клетку или миллиметровке в избранном масштабе вычерчивается схема автомобиля, на которой прорисовывается компоновка и наносятся точки, соответствующие центрам тяжести всех основных узлов (рис. 1).

Если отдельные элементы размещены несимметрично относительно продольной оси, необходимо выполнить в том же масштабе вторую проекцию.

Далее заполняется таблица: последовательно в каждой графе указываются соответствующие точкам узлы, их вес (масса) и координата X — расстояние до нулевой отметки по оси машины. Вес кузова и рамы распределяется по длине достаточно равномерно; в данном примере смещение их ЦТ вперед учитывает некоторое утяжеление передней части, вызванное особенностями вагонной компоновки «Минимакса».

Координата ЦТ машины определяется из общей суммы произведений веса каждого узла на собственную координату, деленной на полный вес автомобиля. Для нашего случая:

где: Gi — вес отдельного узла,

Xi — координата отдельного узла,

ХЦТ — координата ЦТ машины.

Из схемы и соответствующей ей таблицы нетрудно определить распределение нагрузки по осям, исходя из условия, что сумма моментов сил относительно любой из осей должна быть равна нулю. Так, относительно задней оси:

где: Х02 — координата задней оси, Х01 — координата передней оси, G01 — нагрузка на переднюю ось.

Соответственно, нагрузка на заднюю ось составит: G02 = ΣGi-G01= 1000-470 = 530 (кгс).

Расчет усилий, действующих на раму

Вес некоторых перечисленных в таблице компонентов не воздействует на раму. Так, под нею находятся подвески с колесами. Можно пренебречь и массой кузова, поскольку она сильно распределена по длине. Дело в том, что кузов имеет довольно жесткую конструкцию, надежно соединенную с лонжеронами, что не увеличивает, а, наоборот, уменьшает нагрузки на раму (соответственно повышая и запас прочности).

При прочностном расчете автомобиля применяется так называемый динамический коэффициент, учитывающий перегрузки, возникающие в момент наезда на неровности дороги. Обычно такой коэффициент принимают равным 1,75, хотя у автомобилей повышенной проходимости он может быть и выше. Величина динамической нагрузки Р = 1,75 G указана в последнем столбце таблицы. Суммарное значение расчетной нагрузки равно 989 кгс, а координата ЦТ составит:

ALIGN=»JUSTIFY»>Х 1 ЦТ=Σ*Xi/ΣGi=97625/560=174 (см)

ТАБЛИЦА ДЛЯ РАСЧЕТА НАГРУЗКИ

Источник статьи: http://pnevmohod.ru/fundament-avtomobilya-raschet-ramy/

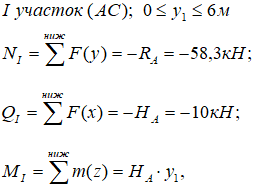

ISopromat.ru

Рассмотрим подробно порядок построения эпюр внутренних силовых факторов в раме.

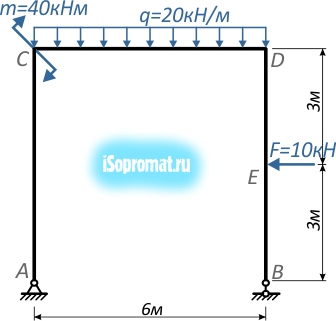

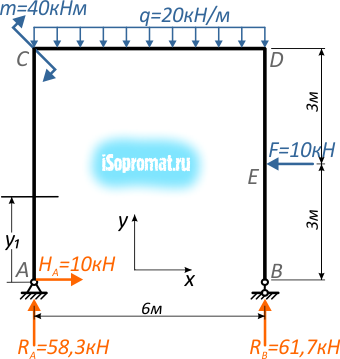

Задача

Построить эпюры внутренних продольных и поперечных усилий и изгибающих моментов для плоской П-образной рамы, нагруженной силой, моментом и распределенной нагрузкой:

Решение

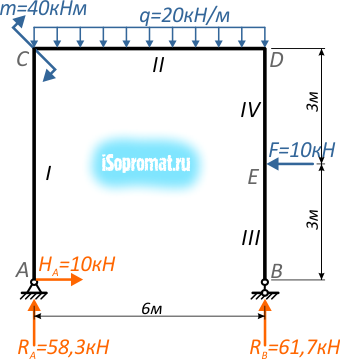

Рама состоит из трех частей (левая и правая вертикальные стойки соединенные горизонтальным ригелем), но при этом имеет четыре силовых участка – AC, CD, BE и DE, на каждом из которых нам потребуется определить величину и направление внутренних усилий.

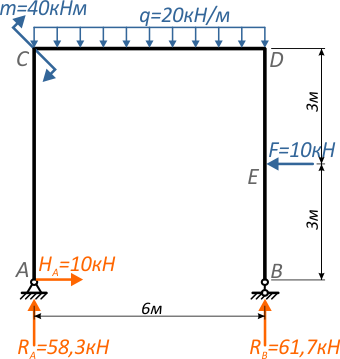

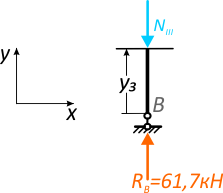

Для заданной расчетной схемы рамы ранее мы уже определили опорные реакции.

Расчет значений

Обозначим силовые участки римскими цифрами.

Для расчета значений, необходимых для построения эпюр, будем пользоваться методом сечений и соответствующими правилами знаков.

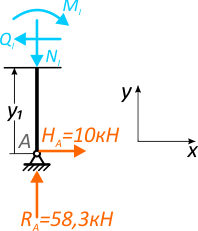

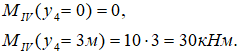

Начинаем с первого силового участка AC.

Мысленно рассекаем его в любом месте между крайними точками участка.

Это сечение делит раму на две части:

- нижнюю часть стойки до точки A

- всю остальную часть, включая верхнюю от сечения часть левой стойки, ригель CD и правую стойку BD.

Наш видеоурок построения эпюр внутренних силовых факторов для балки:

Можно рассмотреть любую из них, но для упрощения расчетов рекомендуется выбирать менее нагруженную часть конструкции.

Очевидно, что в данном случае проще рассматривать нижнюю часть стойки.

Расстояние от границы участка до сечения обозначим переменной y1, возможные значения которой находятся в пределах от нуля до длины участка.

Действие отброшенной части рамы заменим внутренними усилиями NI, QI и MI.

Рассчитаем их:

В выражении для MI переменная y1 в первой степени, а значит, эпюра на этом участке будет изображаться прямой. Для ее построения необходимы значения в двух точках.

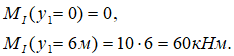

Рассчитаем их на границах участка, в точках A и C:

В записанных выражениях:

NI – по правилу знаков для внутренних продольных сил – отрицательна, т.к. на участке имеет место сжатие;

QI – отрицательна, т.к. стремится повернуть рассматриваемую часть рамы против хода часовой стрелки;

Для изгибающих моментов M будем отмечать то, какие слои они стремятся сжать. В данном случае момент MI сжимает правую сторону стойки.

Расчет значений внутренних силовых факторов для остальных участков рамы выполняется аналогично.

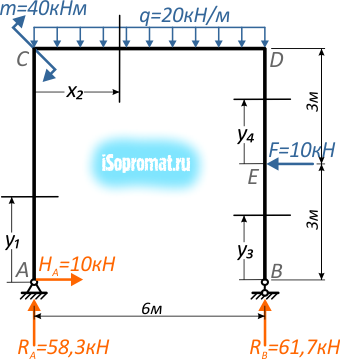

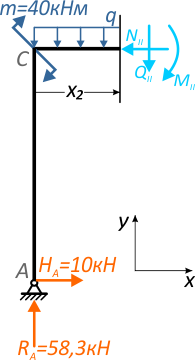

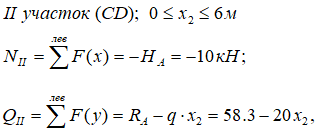

На втором участке, проведя сечение (рис. 7), выберем для рассмотрения левую часть рамы (левая часть ригеля со стойкой AC).

Продольную силу NII здесь вызывает горизонтальная реакция HA, которая сжимает ригель.

Поперечную силу QII в сечении дают реакция RA и распределенная нагрузка q.

Изгибающий момент MII создается всеми нагрузками расположенными слева от рассматриваемого сечения.

Опорные реакции RA и HA создают момент силы. Для момента создаваемого силой HA плечо одинаково для любого положения сечения, и равно длине стойки AC, для момента реакции RA плечо переменное (y2).

О том, как рассчитать момент, создаваемый распределенной нагрузкой q можно прочитать здесь.

Записываем выражения:

это уравнение прямой, поэтому рассчитаем значения на границах участка:

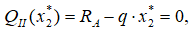

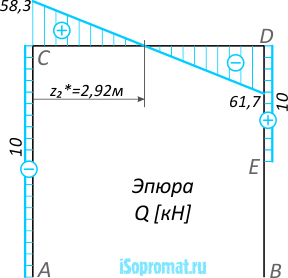

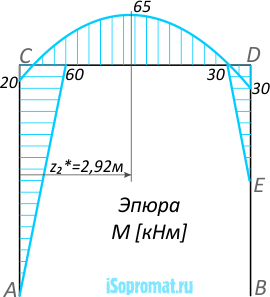

Сразу следует обратить внимание, что значения на границах участка имеют противоположные знаки, т.е. эпюра Q на данном участке пересекает базовую (нулевую) линию, следовательно, на эпюре моментов MII в этом сечении будет экстремум (эпюры Q и M дифференциально зависимы).

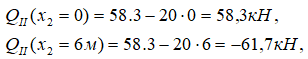

Запишем выражение для изгибающих моментов:

получили уравнение параболы, для построения которой требуется минимум три точки.

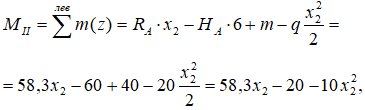

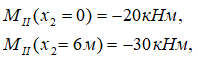

Двумя из них будут граничные значения момента:

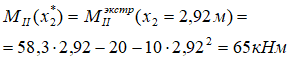

Третьей станет значение экстремума эпюры M на участке.

Короткое видео про расчёт экстремума эпюры изгибающих моментов:

Рассчитаем его:

Выражение для QII приравниваем к нулю

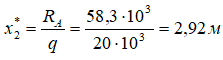

откуда находим координату сечения рамы, где Q пересекает базовую линию.

подставляем ее в выражение для MII и находим значение экстремума.

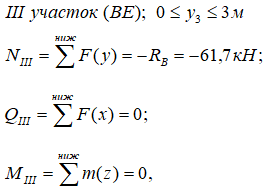

Для третьего участка рамы выбираем нижнюю часть (рис. 7):

Записываем выражения:

Здесь имеется только продольная сжимающая сила.

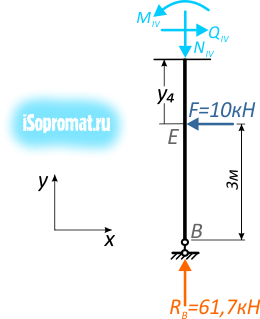

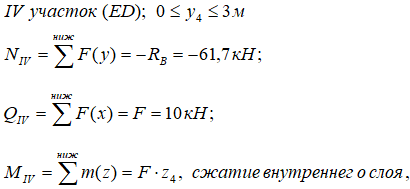

На четвертом участке (рис. 7) тоже рассмотрим нижнюю часть стойки

Граничные значения изгибающего момента

Расчет значений окончен, переходим к графическим построениям.

Построение эпюр

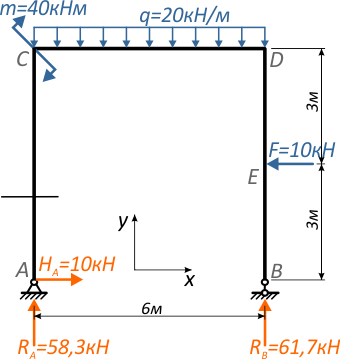

Для горизонтальных и вертикальных участков рамы положительные значения эпюр продольных N и поперечных сил Q будем откладывать соответственно вверх и вправо.

Как строить эпюры по рассчитанным значениям показано в нашем видео:

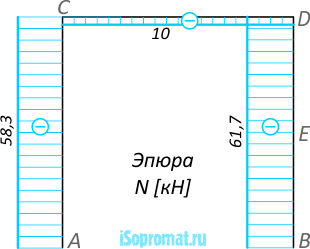

Эпюра внутренних продольных сил N:

Эпюра внутренних продольных сил N рамы

Эпюра внутренних продольных сил N рамы Эпюра внутренних поперечных сил Q:

Эпюра изгибающих моментов M строится на сжатых волокнах рамы:

Здесь следует обратить внимание на линию эпюры второго участка.

При расчете значений, граничные моменты получились отрицательными (-20 и -30кНм), т.е. они должны располагаться по одну сторону от базовой линии.

Экстремум момента положителен, следовательно, его следует откладывать по другую сторону базовой линии.

Эпюры внутренних силовых факторов для рамы построены.

Теперь необходимо выполнить их проверку.

Источник статьи: http://isopromat.ru/sopromat/primery-reshenia-zadach/postroenie-epur/v-rame

Общие принципы расчёта кузова (рамы) на работоспособность.

При движении автомобиля несущий кузов воспринимает изгибающие нагрузки от веса груза, пассажиров, установленных на нем агрегатов и механизмов, а также от собственного веса. Кузов воспринимает также крутящие нагрузки при боковых кренах и перекосах мостов, инерционные нагрузки при разгоне и торможении, испытывает вибрации при собственных колебаниях.

Кузов представляет собой пространственную систему, и его расчет на сложные напряжения изгиба и кручения весьма затруднителен.

Расчет кузова производится различными приближенными методами с упрощениями и допущениями. К этим методам относятся следующие: метод потенциальной энергии, метод тонкостенных стержней и метод конечных элементов.

Метод потенциальной энергии используют при сравнительных расчетах на начальной стадии проектирования кузова.

Метод, основанный на теории тонкостенных стержней, применяют после завершения разработки конструкции кузова.

Метод конечных элементов является наиболее точным при расчете кузова. Этот метод основан на совместном рассмотрении напряженного состояния системы небольших элементов конечного размера. Метод заключается в том, что реальная конструкция кузова автомобиля заменяется структурной моделью (рис 14.18), состоящей из простейших элементов (стержни, пластины и другие объемные детали) с известными упругими свойствами. А при известных упругих свойствах отдельных элементов можно определить свойство кузова при определенных нагрузках.

Расчет кузова выполняют за несколько этапов. Вначале кузов разбивают на отдельные простые элементы. При этом на одной половине по оси симметрии кузов разбивают на 200 — 500 элементов. Затем получают координаты узловых точек кузова. После этого проводят расчет с использованием ЭВМ.

Однако основным методом оценки прочности кузова являются стендовые или дорожные испытания кузова на изгиб и кручение.

Прочность кузова оценивают по пределу текучести материала as. При одностороннем растяжении или сжатии допускаемые напряжения

где £без = 1,3. 1,8 — коэффициент безопасности, учитывающий местные концентраторы напряжений, технологические отступления, нестабильность механических свойств и др.

Удельная крутильная жесткость кузова характеризует сопротивление кузова закручиванию. Она представляет

собой отношение крутящего момента к углу закручивания кузова на длине базы автомобиля, умноженное на размер базы. Для легковых автомобилей удельная крутящая жесткость кузова составляет 130. 300 Н*м2/°.

Удельная изгибная жесткость кузова характеризует изгиб кузова в вертикальной плоскости. Она представляет собой отношение нагрузки к прогибу кузова, умноженному на размер базы автомобиля в третьей степени. Для легковых автомобилей изгибная жесткость кузова находится в пределах 850. 2 200 Н • м2/°.

Для изготовления автомобильных кузовов применяют стали, физико-механические свойства которых позволяют в высокой степени механизировать и автоматизировать производство кузовов.

В связи с высокими требованиями к штампуемое для кузовов используют низкоуглеродистую сталь 08кп и конструкционную сталь 08.

Для панелей большого размера (крыша, задние крылья, двери, пол и др.) применяют листовую сталь толщиной 0,9 и 0,75 мм. Детали каркаса (стойки, пороги, продольные балки и поперечины основания) изготавливают из листов толщиной 1,0 и 1,3 мм. Для отдельных усилителей используют листы толщиной 1,6. 2,4 мм.

Нахождение центра тяжести.

Центр тяжести (ЦТ) машины определяется графически. Для этого на бумаге в клетку или миллиметровке в избранном масштабе вычерчивается схема автомобиля, на которой прорисовывается компоновка и наносятся точки, соответствующие центрам тяжести всех основных узлов (рис. 1).

Если отдельные элементы размещены несимметрично относительно продольной оси, необходимо выполнить в том же масштабе вторую проекцию.

Далее заполняется таблица: последовательно в каждой графе указываются соответствующие точкам узлы, их вес (масса) и координата X — расстояние до нулевой отметки по оси машины. Вес кузова и рамы распределяется по длине достаточно равномерно.

Координата ЦТ машины определяется из общей суммы произведений веса каждого узла на собственную координату, деленной на полный вес автомобиля. Для нашего случая:

где: Gi — вес отдельного узла,

Xi — координата отдельного узла,

ХЦТ — координата ЦТ машины.

Из схемы и соответствующей ей таблицы нетрудно определить распределение нагрузки по осям, исходя из условия, что сумма моментов сил относительно любой из осей должна быть равна нулю. Так, относительно задней оси:

Σ Gi*(Х02- ХЦТ ) = G01 * (Х02-Х01),

где: Х02 — координата задней оси, Х01 — координата передней оси, G01 — нагрузка на переднюю ось.

Соответственно, нагрузка на заднюю ось составит: G02 = ΣGi-G01= 602-218 = 384 (кгс).

Источник статьи: http://infopedia.su/8xb6e.html