- Пружины

- ИЗГОТОВЛЕНИЕ ПРУЖИН

- Материал пружин

- Навивка пружин

- Шлифовка

- Термическая обработка

- Мойка пружин.

- Усадка пружин, контроль нагрузочных характеристик.

- Износостойкое покрытие.

- Изготовление пружин, термообработка и механическая обработка металла

- Изготовление пружин на заказ в Москве

- Производство пружин по чертежам

- Виды и цены на продукцию

- Особенности пружин

- Оформление заказа и получение товара

- Технология изготовления пружин

- Сталь для изготовления пружин

Пружины

ИЗГОТОВЛЕНИЕ ПРУЖИН

Производство пружин — одно из основных направлений деятельности компании. Мы производим и поставляем широкий спектр пружин различного назначения из высококачественной проволоки диаметром 2-22 мм. Систематизировав потребности рынка, мы значительно расширили ассортимент выпускаемых пружин. Так, наряду с производством дорожных пружин, налажен выпуск пружин общего назначения, инструментальных пружин, пружин для подвески квадроциклов, снегоходов, пружин для сельскохозяйственной техники. Введены в строй новые производственные площади, где установлено новое современное оборудование, автоматизированные технологические линии, обеспечивающие всю технологическую цепочку, от переработки металла до окончательного контроля готовой продукции.

Введенные производственные мощности позволяют производить до 1,5 млн. пружин в год с ассортиментом до 800 наименований. Вместе с тем одно из приоритетных направлений развития предприятия — производство новых видов пружин с более совершенными техническими параметрами.

Специалисты компании готовы рассчитать и изготовить пружины по техническому заданию заказчика. Наша цель — предложить самый широкий выбор высококачественных изделий по конкурентоспособным ценам.

Материал пружин

Для производства пружин нами используется пружинная сталь различных марок, калиброванная в бунтах и прутках. Проволока поставляется ведущими отечественными производителями по техническим условиям, разработанным нашим предприятием. Фирма производит 100% входной контроль качества поставляемой проволоки.

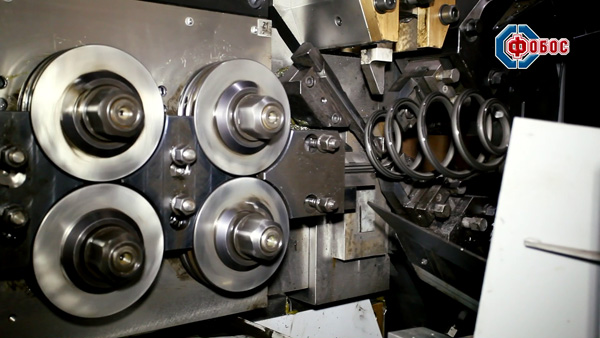

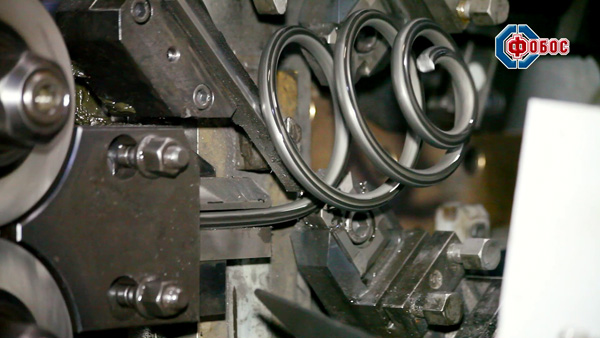

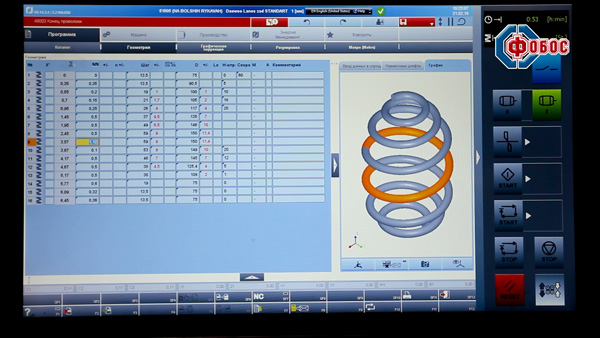

Навивка пружин

На производстве используется технология холодной навивки пружин. В сравнении с горячей навивкой, это дает более качественный выпуск готовой продукции. Автоматы холодной навивки пружин итальянской фирмы «Bobbio» и немецкой Wafios — это высокопроизводительное современное оборудование, позволяющее навивать пружины различных форм из бунтовой проволоки диаметрами от 2 до 17 мм. Многоосевое формирование геометрии пружин по заданным параметрам позволяет быстро и точно выходить на геометрические размеры пружин различных форм. Производительность автомата до 40 пружин в минуту.

Шлифовка

На многих пружинах сжатия необходимо обеспечить шлифованный торец опорного витка. Эта операция производится на торцешлифовальных станках европейского производства «O.M.D.» и «Shenker». На станках возможна высокопроизводительная шлифовка пружин различного диаметра.

Предприятие осваивает новые виды пружинной продукции. Так для оборудования и механизмов сельскохозяйственной техники успешно освоен выпуск граблин, пружин растяжения с зацепами. С этой целью была закуплена и введена в эксплуатацию установка ТВЧ. На установке производится локальный нагрев заготовки с последующей деформацией в изделие. Также на установке ТВЧ можно производить термическую обработку пружинных изделий.

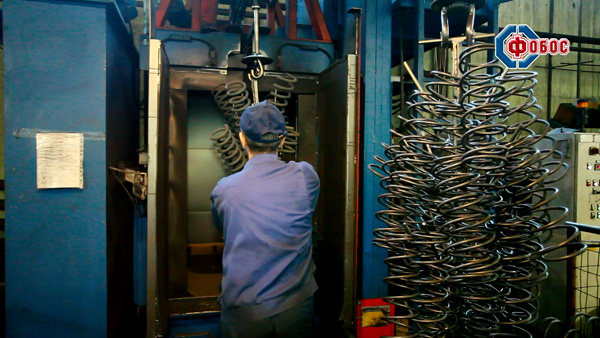

Термическая обработка

Навитые пружины из не закаленной проволоки проходят полную термическую обработку (закалка-отпуск) в камерных печах. Автоматический контроль режимов работы печей обеспечивает точное соблюдение технологических требований к закалке и отпуску пружин.

Мойка пружин.

Важным и непременным звеном в технологическом цикле является промывка и обработка пружин специальными растворами. Это влияет на качество последующих технологических операций и культуру производства.

После термической обработки в пружинах концентрируются напряжения на поверхности проволоки, что не позволяет использовать полностью важные характеристики материала. Обрабатывая пружины дробью, можно достичь следующих улучшений по усталости материала :

- поверхностный наклеп,

- уменьшение дефектов поверхности,

- более твердой поверхности.

Эта операция увеличивает срок службы пружин более чем в два раза. Высокопроизводительная установка европейского производства в полной мере обеспечивает качественную обработку пружин дробью.

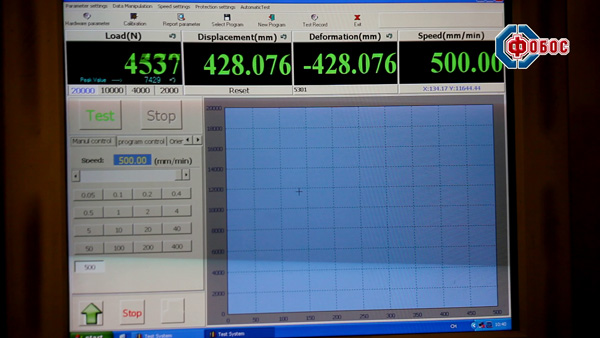

Усадка пружин, контроль нагрузочных характеристик.

На этой операции пружина деформируется усилием больше рабочего. Создается напряжение, противоположное нагрузке, это приводит к исключению или сильному снижению усадки при работе пружины. Все пружины проходят 100% контроль по рабочей нагрузке. По результатам испытания пружины маркируются. Для контроля нагрузочных характеристик пружин применяется высокотехнологичное современное оборудование — стенд для испытания пружин серии TLS — 20000 II. Машина может работать в автоматическом режиме по заданной программе и позволяет производить тестирование до пяти точек нагрузки и деформации.

Износостойкое покрытие.

Для обеспечения коррозионной стойкости пружин и придания декоративных свойств, на предприятии применяется эпоксидное порошковое покрытие. Электростатически заряженный порошок распыляется тонким слоем на изделия, которые после этого разогреваются в конвейерной печи. В результате поверхность становится ровной и очень прочной.

Источник статьи: http://fobos-avto.ru/proizvodstvo/pruzhiny/

Изготовление пружин, термообработка

и механическая обработка металла

Определение марки стали (бронзы, меди, латуни и др)

Анализ на содержание углерода в сталях и сплавах

Спектральный анализ металла

Определение цементационного слоя стали

Определение азотированного слоя стали

Электроэрозионная резка металла

Изготовление пружин на заказ в Москве

Пружины используются во всех отраслях промышленности. Без них не работает ни один сложный механизм. Есть они в приборах, мебели, бытовом оснащении. Данный продукт обязательно должен быть качественным, соответствовать всем предъявляемым к нему требованиям. Наша компания «Пять витков» предоставляет услугу изготовления пружин в Москве из различной стали, с термообработкой металла и нанесением защитного покрытия. Пружины на заказ нашего производства соответствуют всем отечественным нормативным документам и ГОСТам.

Производство пружин по чертежам

Изготовление пружин на заказ позволяет сделать продукцию с нужными заказчику параметрами конкретно под его нужды.

При подаче заявки покупатель должен указать размер продукции, выслать образец или чертеж. Наша компания сделает нужные Вам пружины на заказ от 1 штуки. Срок выполнения небольшого заказа – один рабочий день.

Изготовление пружин — непростая операция, состоящая из нескольких этапов. Завод по производству пружин делает:

- механическую обработку прута;

- холодную или горячую намотку;

- нагрев до температуры 900 градусов;

- закаливание;

- отжиг;

- гальваническую обработку.

Изготовление пружин по чертежу обеспечит наш коллектив квалифицированных мастеров: работники конструкторского отдела, рабочие с большим стажем, специалисты по приемке из отдела качества предприятия.

Виды и цены на продукцию

«Пять витков» производит пружины на заказ в Москве нескольких видов: сжатия, растяжения, кручения, тарельчатые, а также пружинные кольца. Изготовление пружин на заказ из легированной стали будет стоить недорого, просто напишите нам и мы вышлем прайс продукции. Наш завод принимает как штучные, так и крупные заказы.

Чтобы выполнить пружины под заказ для любого покупателя, всегда есть в наличии запас проволоки из требуемой стали разных диаметров.

При производстве пружин цена зависит от вида и сложности детали, материала, из которого она будет сделана, объёма заказа.

Преимущества завода 5 витков

Выполняем срочные заказы от 2-х рабочих дней

Детали по чертежам, образцам заказчика

Производство пружин поштучно — заказ от 1 шт.

Все виды обработки на высокоточном оборудовании

Изготовление заказов любой сложности

Доставка транспортной компанией по России

Особенности пружин

Главная характеристика такого изделия – упругость, ведь при эксплуатации оно испытывает постоянно повторяющиеся нагрузки. Очень важно, чтобы пружина в спокойном состоянии принимала первоначальную форму, не деформировалась, не происходила ее усадка.

Завод по изготовлению пружин «Пять витков» имеет в своем арсенале оснащение и специалистов, способных изготовить пружину под заказ согласно ГОСТу. А качество изделия позволит эксплуатировать механизмы, в которых оно применяется, без поломок и остановок. Отправьте эскизы, чертеж или размеры детали, а специалисты предприятия свяжутся с Вами для обсуждения цены и сроков поставки. А также:

- подскажут, если нужно, какую сталь нужно подобрать;

- обеспечат полный контроль над изготовлением продукции.

Пружины под заказ, изготовленные на заводе, обязательно проходят измерительный контроль.

Так как наша компания является производителем данной продукции, то купить пружину на заказ здесь выгодно и удобно — при изготовлении пружин цена будет оптимальной для потребителя.

Оформление заказа и получение товара

Расположено производство пружин в Москве. Можно забрать продукцию самовывозом или оформить доставку по нужному адресу своим транспортом. В любой регион страны мы поставим детали через перевозчиков. Изготовление пружин под заказ на заводе «Пять витков» — неизменно высокая скорость работы и качество продукции!

Наша компания также предоставляет услуги по металлообработке: токарные работы с чпу на заказ, фрезерные работы, изготовление деталей на заказ. На нашем заводе вы также можете заказать сверление отверстий в металле или любые работы по термообработке металла.

Источник статьи: http://5vitkov.ru/

Технология изготовления пружин

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов. При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины. Соответственно, технология меняется исходя из всех характеристик и конструкционных параметров у этого металлического изделия.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации. Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин. Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного. Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт. Сам процесс изготовления выполняется примерно так:

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров. Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений. При этом сам метод обработки выбираю исходя из того, какая была использована сталь для изготовления пружин. В некоторых случаях используют и отпуск и закалку, в некоторых, например, в бронзе, только лишь низкотемпературный отпуск. Так или иначе, каждый из данных процессов позволяет изделию достичь основных своих критериев, в числе которых состоит их великолепная упругость.

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори. Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия. Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины. Повторная термическая обработка изделия необходима для снятия внутреннего напряжения. Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла. Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции. Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Сталь для изготовления пружин

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь. Стандартом для ее производства считают ГОСТ 14959-79, который предписывает все допуски и требования к техническим характеристикам. По госстандарту, пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

Источник статьи: http://s-agroservis.ru/inform/company-news/tehnologiya_izgotovleniya_pruzhin/