- Развитие промышленных роботов в автомобилестроении. Часть 1

- ЭТАП 1: СБОРКА И СВАРКА КУЗОВА

- Читают сейчас

- Редакторский дайджест

- Похожие публикации

- Security Week 34: Бунт промышленных роботов, зачистка Google Play от зловредов и древняя уязвимость в OS X

- Исследователи научились атаковать промышленных роботов. Тысячи из них доступны из сети

- Роботы на заводе Tesla Motors

- Вакансии

- Минуточку внимания

- Комментарии 14

- Автосборочное производство

- Процесс сборки автомобилей (кузова и шасси). Trim and chassis.

Развитие промышленных роботов в автомобилестроении. Часть 1

Со времен изобретения автомобилей, люди пытаются оптимизировать все процессы в производстве машин. Ведь чем быстрей и проще автомобиль будет собран и выпущен на рынок, тем быстрей производитель получит свой Доллар/Рубль/Евро.

Роботы внедряются в производство постепенно и обдуманно. Они имеют большое преимущество перед любым человеком в силе и постоянстве, могут работать 3 смены без остановки на выходные, обеденный перерыв или отпуск. Что очень важно для беспрерывного производства.

Добро пожаловать под кат, где много картинок и видео.

Многие уже видели видео о том как два робота крутят в разные стороны телевизоры. Именно такие роботы широко применяются на линиях сборки автомобилей.

На каких же этапах роботы помогают быстрей выпустить авто с конвейера? Сегодня я хотел бы описать первый этап производства автомобилей и участия в нем промышленных роботов.

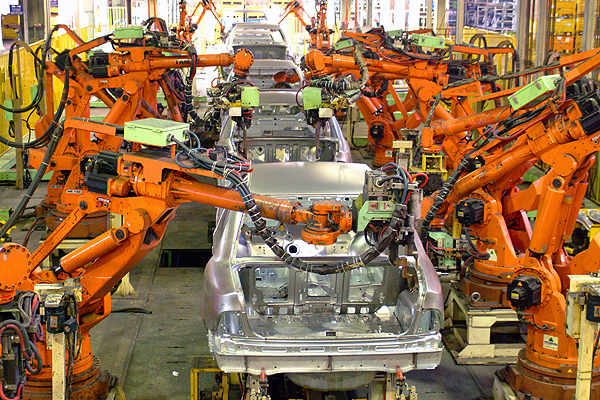

ЭТАП 1: СБОРКА И СВАРКА КУЗОВА

Процесс производства автомобиля начинается с изготовления и сборки кузова. Практически все остальные составляющие автомобиля производят компании-поставщики и присылают их на сборочную линию.

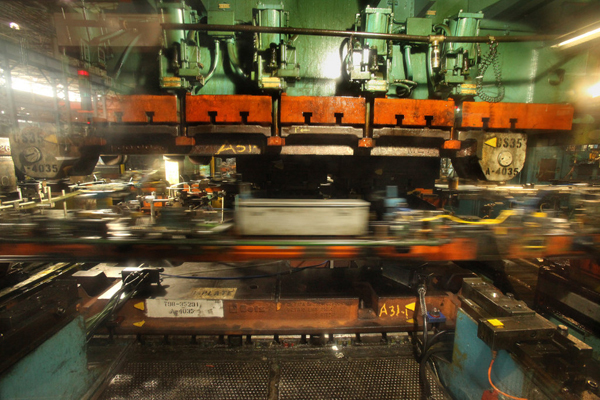

На заводе-изготовителе все начинается со штамповки деталей с последующей их сборкой, сваркой и склейкой.

Штамповка/изготовление кузовных деталей

Вся задача персонала на линии штамповки сводится к перемещению деталей между прессами, проверке качества, складированием готовых изделий и контролю прессов. Работа монотонная и опасная. Пресс производит сильные вибрации, человек может не успеть убрать руку, выпадающая деталь может упасть на ноги и т.д. Развивать тему «как убиться об промышленный пресс» можно долго.

(с 0:49)

Линии с автоматической передачей деталей

Чтобы снизить травмоопасность, или же расходы на персонал, на заводах начали устанавливать автоматические линии на этапе штамповки деталей.

Задачи довольно простые, но из-за громоздкости прессов и миниатюрности деталей реализовать изначально замену людей было сложно и громоздко.

(с 2:7)

Роботы

При штамповке преимущество робота в том, что он не бросит заготовку, а очень точно ее положит. Вовремя уберет руку, т.к. синхронизирован со штампом.

(с 1:22)

Сборка и сварка

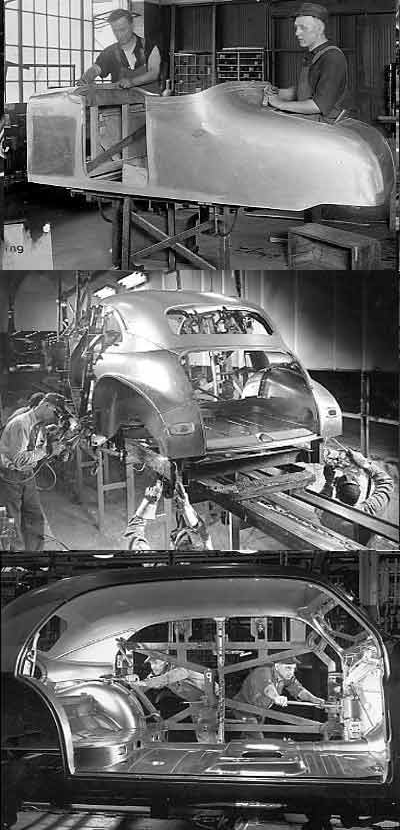

Сварка — очень опасный и вредный для здоровья процесс, поэтому имеет смысл поставить на место человека робота, который будет держать ровно сварочный шов и не перерасходует сварочного материала. На заводе зоны сборки и сварки очень ограниченны и люди не имеют свободного доступа на эти территории.

На этапе проверки качества деталей стоят люди. Лично меня радует тот факт, что без людей обойтись пока невозможно.

К сожалению, или скорее к счастью на этом этапе Людей заменили очень давно. Я даже не нашел подходящей картинки. Нашел только для сборки. Как видно на видео, люди делали сварку во много маленьких этапов, чтобы ускорить процесс изготовления деталей.

(с 1:47)

Приспособления и Роботы

Роботы делают свою работу совместно с приспособлениями, которые например подставляют нужные детали, держат вместе всю конструкцию и отодвигают сваренный корпус автомобиля. Вся такая работа синхронизирована.

(с 0:12)

Изготовление комплектующих из углепластика

Совсем недавно BMW запустили в продажу автомобили серий i3 и i8. В скором времени будут i1 и i5. Особенности автомобилей в том, что они частично, или полностью электрические и их кузова изготовлены из углепластика. Технология производства таких деталей нова, поэтому люди в основном выполняют контроль процессов и качества.

Изготовление деталей из углепластика.

(с 4:20)

Склека и пайка кузова

(с 0:11)

Заключение:

В чем же заключается развитие?

Самое главное это то, что роботов уже очень давно внедрили в производство и все время совершенствуют под разные задачи. Робот может залезть в достаточно (деликатные) узкие места с тяжелым грузом, при этом не задеть обшивку и не удариться головой.

p.s.

В скором будущем хотел бы опубликовать последующие этапы производства автомобилей где задействованы роботы:

ЭТАП 2: ОКРАСКА КУЗОВА

ЭТАП 3: УСТАНОВКА ЛОБОВОГО И ЗАДНЕГО СТЕКОЛ

ЭТАП 4: УСТАНОВКА ПРИБОРНОЙ ПАНЕЛИ / ОКОНЧАТЕЛЬНАЯ СБОРКА АВТО

Ой, у вас баннер убежал!

Читают сейчас

Редакторский дайджест

Присылаем лучшие статьи раз в месяц

Скоро на этот адрес придет письмо. Подтвердите подписку, если всё в силе.

Похожие публикации

Security Week 34: Бунт промышленных роботов, зачистка Google Play от зловредов и древняя уязвимость в OS X

Исследователи научились атаковать промышленных роботов. Тысячи из них доступны из сети

Роботы на заводе Tesla Motors

Вакансии

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Минуточку внимания

Комментарии 14

Вы нам тут всё врёте. К нам, на АВТОВАЗ, пришли Французы (РЕНО) и внедрили новейшие технологии — ручная сварка кузова.

Все наши автомобили начиная с копейки варились на автоматических линиях (приоро-калины-гранты и сейчас варятся на современном оборудовании и роботами). А вот рено-нисаны все варятся ручными сварочными клещами.

А ведь все мы знаем что АВТОВАЗ отсталое производство (роботы-шмоботы) а РЕНО — передовое (ручная сварка), то есть вы нас запутываете: развитие это от роботов к ручному труду, а не то как вы тут пишите.

Для справедливости скажу что на сборочной линии рено-ниссанов есть один робот. Он намазывает лобовое стекло клеем. А потом это стекло вручную ставят на автомобиль…

Они становятся все сложнее и потому более дорогостоящими.

Производство компьютеров и ПО тоже дешевле стало, но что-то цены на массовые компьютеры держатся на прежнем уровне.

Я увлекся мотоциклами, начал присматривать себе новый и был шокирован ценами: более-менее приличный современный мотоцикл стоит значительно дороже средней иномарки. :((((

Как так получается, не понимаю. Ведь и материалов в мотоцикле используется меньше, и технологии все-таки попроще. А хороший мощный мотоцикл стоит как престижный автомобиль. 🙁

Немножко дополню.

На выходе автоматизированной линии штамповки панели всё равно принимают, проверяют и паллетируют люди. Во-первых, они проверяют панели, своевременно обнаруживая дефекты (лучше так, чем если вмятина от попавшего в пресс цинка обнаружится уже в цехе сварки на готовом компоненте). Во-вторых, с одной и той же линии благодаря замене штампов может выходить очень большое количество различных панелей, и для их автоматического паллетирования понадобились бы неимоверно универсальные (и, соответственно, сложные и дорогие) роботы.

Также обычно именно люди проводят загрузку компонентов на линию. Опять-таки, это позволяет сохранить универсальность и гибкость, плюс визуальный осмотр иногда может помочь вовремя заметить дефекты, которые не обнаружат датчики. Теоретически, можно хоть сегодня сделать полностью роботизированный цех сварки, но никто, думаю, не пойдёт на такое даже не из-за стоимости затеи, а из-за того, что работать это будет только в идеальном мире.

Сварка — очень опасный и вредный для здоровья процесс, поэтому имеет смысл поставить на место человека робота, который будет держать ровно сварочный шов и не перерасходует сварочного материала.

Если кому интересно, то в Мюнхене можно попасть на экскурсию на фабрику BMW. Посмотреть на этих роботов вживую. Завораживающее зрелище!

Кстати говоря, некоторые видео из поста сняты именно там.

Экскурсии на английском и немецком языках. Записываться нужно сильно заранее.

тыц

Только полноправные пользователи могут оставлять комментарии. Войдите, пожалуйста.

Источник статьи: http://habr.com/ru/post/361995/

Автосборочное производство

Копирование текста разрешено при условии ссылки на данный контент.

Процесс сборки автомобилей (кузова и шасси). Trim and chassis.

Процесс сборки автомобилей имеет аналогию между всеми автопроизводителями, но могут отличаться последовательностью. Важным аспектом можно выделить наличие автоматизации, т.к. именно на сборке этот показатель имеет самый низкий коэффициент, в пределах 10-15%. Как бы странно это не выглядело, но именно автоматизация специально минимизируется автопроизводителем и в цифрах это выглядит следующим образом: окупаемость автоматического процесса предприятию (оборудование) в денежном эквиваленте достигает 5 лет и более. Это высокий показатель, тогда как оптимальный срок окупаемости должен сохраняться до 3-х лет.

Касательно автоматизации на сборке.

Автоматическая сборка применяется зачастую для вклейки стекол, когда робот наносит клей на стекло и устанавливает на кузов.

Остальные вариации это в основном манипуляторы, они облегчают вес изделия и скорость подачи крупной и тяжелой детали, например, как панель приборов, двигатель, двери, колеса, АКБ.

Передовые европейские заводы усовершенствовали процесс сборки интегрировав в конвейер возможность продольного кручения кузова, допустив 90 градусный поворот собираемого автомобиля. Данная опция позволяет быстро, качественно и с минимальной трудоемкостью для операторов производить сборку со стороны днища автомобиля. Т.к. это дорогое оборудование, в России нет подобных линий.

Оптимизации численности персонала возможна с помощью подачи деталей и комплектующих на конвейер посредством автоматических транспортеров AGV.

AGV – это автоматическая телега которая перемещается в заданной траектории. Траектория создается с помощью специальной ленты на полу, от точки А к точке Б и обратно, т.е. склад-конвейер-склад. Имеет она собственную АКБ батарею, блок управления, программатор, связь по WI-FI.

В СНГ AGV используют на Рено Россия (ранее Автофрамос), GM-AVTOVAZ, Nissan СПБ. Сегодня AGV пользуются популярностью, имеют окупаемость в течение года.

Логист на складе заполняет AGV и подтверждает отправку, далее транспортер приезжает к точке доставки и ожидает дальнейшей команды, сборщик на линии выгружает телегу на своем посту и подтверждает возврат на склад.

Но, прогресс в сборочном производстве не стоит на месте и вместо автоматизации сборочные производства сконцентрированы на оптимизации процессов, именно этот пункт позволяет минимизировать количество персонала с максимальным экономическим эффектом, при этом улучшить показатели качества автомобиля, о них опишем ниже:

В особенности в этом заинтересованы отечественные автопроизводители и небольшие компании по производству крупных автокомпонентов. Например, российские автопроизводители редко производят замену модельного ряда, в том числе и фейслифт. Причина крайне проста, все сохранившиеся заводы наследия СССР перешли в частные руки с устаревшим и не модифицированным многие годы принципом работы, в свою очередь у владельцев нет свободных средств, как следствие мы слышим из СМИ о выделении государственной поддержки/субсидий.

Иностранные автопроизводители последовательно вели цикл оптимизаций, как один из простых примеров, это завод полного цикла держать в одних руках убыточно, концентрация осуществляется на основные процессы производства автомобиля, а именно Прессовое, Сварочное, Окрасочное, Сборочное.

Все вторичные производственные процессы, как например: производство баков, пластика (бампера, панели проборов и т.п.), сиденья, печки, шумоизоляция (в том числе ковры) и прочее отдается на аутсорсинг и изготавливается партнерами автопроизводителя.

Почему убыточен завод полного цикла? Опишем требуемые замороженные средства в этапах для деталей и комплектующих на примере производства металлического бензобака:

- Заводу необходимо закупить металл для бензобака (если используется металлический),

- Оплата доставки,

- Хранение на складе завода,

- Транспортировка внутри завода на раскрой,

- Далее, нарезка на заготовки,

- Штамповка,

- Транспортировка на сборку и “обварку” заготовок,

- Транспортировка на окраску,

- Процесс окраски,

- Далее транспортировка на подсборку навесных деталей и в качестве готового продукта через склад в сборочно-кузовной цех.

Данное количество операций занимает несколько дней прежде чем изделие будет установлено на автомобиль, а прибыль за готовую единицу продукции (в нашем случае бензобак) возможно получить только после продажи товарного автомобиля, что составляет примерно 3-4 месяца.

В общей сложности период замораживания средств для детали и ее комплектующих, персонала, здания, налога, электричества, логистики по заводу и т.д. составит порядка 5-6 месяцев.

Однозначно, компактное предприятие с основными циклами имеет меньший период оборота финансовых средств, что позволяет пустить их на развитие.

Все вторичные детали отданы поставщикам, где они сами заказывают оснастку, обслуживают здание и помещение, склады в том числе доставку до сборочного цеха на условиях 30 или 60 дневной отсрочки платежа перед заказчиком.

Площадка GM

На примере General Motors.

Автопроизводитель не производит пластиковые детали, но имеет несколько поставщиков, где каждый изготавливает панель приборов, бампера, обшивки дверей. GM выставляет требования к качеству, согласовывает входные цены, производит постоянный аудит поставщика, это называется “развитием”.

При необходимости сделать фейслифт новому продукту, GM отдает поставщику

чертежи. Поставщик за счет собственных средств заказывает оснастку, ведет проект под ключ до серийного производства и поставки продукта на площадку GM.

Оплата затрат поставщика имеет 2 варианта:

- цена затрат поставщика ложится на стоимость детали,

- затраты оплачиваются отдельно после запуска производства.

Каждый из вариантов имеет отсрочку оплаты, что выгодно для GM.

Источник статьи: http://automotiveindustry.ru/assembly-shop/

Площадка GM

Площадка GM