- Технология сборки LADA KALINA: новые подходы к автостроению

- Понаблюдал как собирают автомобили на АВТОВАЗЕ (40% сотрудников — это женщины) 🚘 👩🦰 🚖

- Как устроен АВТОВАЗ – анатомия крупнейшего в России автозавода

- Производственный периметр

- Металлургическое производство (МтП)

- Прессовое производство (ПрП)

- Энергетическое производство ЭП

- Производство пластмассовых изделий (ППИ)

- Механосборочное производство (МСП)

- Сборочно-кузовное производство (СКП)

- Сотрудники

- От «восьмерки» до Датсуна за 30 лет: платформа переднеприводных автомобилей ВАЗ

- Проект Гамма-1 (Самара)

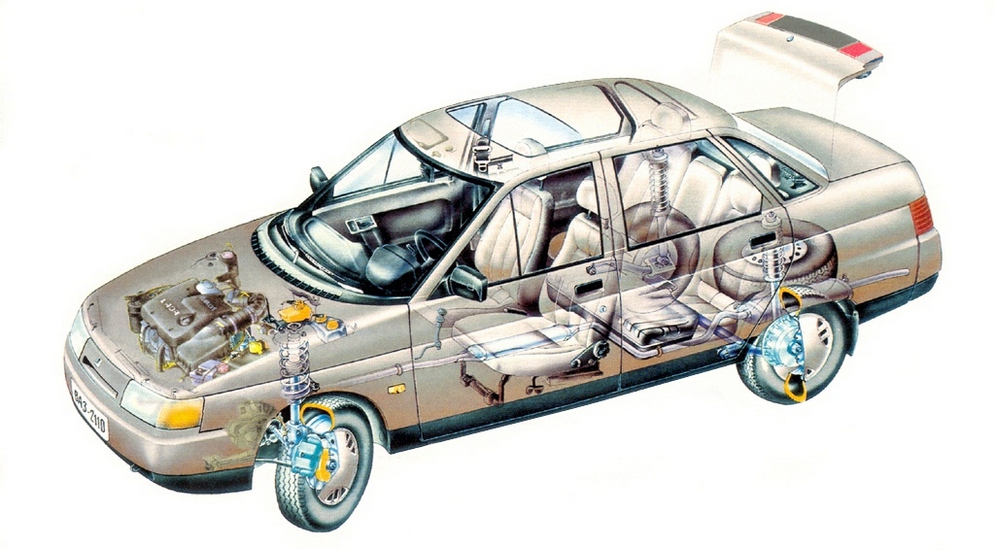

- Семейство 2110

- Калина

- Приора

Технология сборки LADA KALINA: новые подходы к автостроению

В технологии сборки LADA KALINA используются прогрессивные методики обеспечения качества. Многие из них применены на АВТОВАЗе впервые.

Так, в начале сборки с кузовов LADA KALINA снимаются двери. Они собираются отдельно и перед установкой на автомобиль (тот самый, с которого были сняты) проходят проверку на качество изготовления и работоспособность механизмов. Панель приборов тоже собирается отдельно от автомобиля и перед монтажом тестируется на диагностическом стенде.

Также среди новинок технологии сборки LADA KALINA — так называемый »интеллектуальный» инструмент, который контролирует параметры затяжки резьбовых соединений.

Заправка автомобилей эксплуатационными жидкостями осуществляется при помощи контрольно-наполнительной установки. Она тестирует вакуумным способом герметичность систем охлаждения двигателя и улавливания паров бензина, а также топливной и тормозной систем. Заправка осуществляется только при условии, если проверка на герметичность пройдена.

Высокое качество сборки обеспечивается также конструктивными особенностями LADA KALINA. Так, на проемах дверей применяются современные неразрезные уплотнители. После монтажа бамперов проводится регулировка положения блок-фар, чем обеспечивается ровный зазор между этими деталями. В ряде соединений вместо резиновых уплотнителей используются жидкие герметики.

Во многом высокому качеству сборки LADA KALINА способствуют новые методы организации труда. Например, отсутствие дверей на кузове позволяет легче осуществлять монтаж элементов салона автомобиля. Также в начале технологической цепочки применяется напольный конвейер, и сборщики не идут за движущимся кузовом, а работают, стоя на перемещающейся платформе. Кроме того, положение кузова на платформе регулируется по высоте. Для установки панели приборов, дверей, стекол и других элементов предусмотрены манипуляторы.

Вместе с другими современными подходами к изготовлению автомобилей в цехе сборки LADA KALINA применяется многоступенчатая система контроля качества.

Впервые в практике АВТОВАЗа на сборке LADA KALINA применена система управления конвейером »ANDON-качество», с помощью которой реализуется принцип бездефектного производства. ANDON позволяет контролировать текущий технологический процесс и в случае необходимости останавливать его для внесения корректив.

На наиболее ответственных участках работники, выполнив операцию, ставят именной штамп в контрольную карту изготовления автомобиля. Автомобили проверяются в конце каждой из восьми сборочных линий, а также на участках сдачи, после чего каждая LADA KALINA отправляется на испытательный трек, по которому проезжает около 12 километров. Кроме того, осуществляется инспекционный контроль, в котором задействованы высококвалифицированные специалисты дирекции по качеству ОАО »АВТОВАЗ». Результаты проверок формируются по каждому автомобилю и отправляются в заводскую информационную сеть.

Источник статьи: http://www.lada.ru/press-releases/23646.html

Понаблюдал как собирают автомобили на АВТОВАЗЕ (40% сотрудников — это женщины) 🚘 👩🦰 🚖

Вы знаете, что я обожаю всякие производства. И я много где бывал, многое видел, но на автомобильное производство попал впервые.

И сегодня я хочу рассказать вам про тот самый пресловутый Автоваз. Точнее сказать, про одну сборочную линию, на которой собирают Гранты, две модели Datsun и до 2018 года собирали Калины . И это уже, на минуточку, почти полтора километра в длину.

К сожалению, посмотреть сварочный конвейер и конвейер окраски мне не удалось. Первые автомобили я увидел уже вот в таком виде. Пока еще без колес, бамперов и всего остального.

Процесс устроен так, что кузов автомобиля медленно ползет по конвейеру и с каждой минутой волшебным образом обрастает всё новыми и новыми деталями.

На каждом посте в строгой последовательности на автомобиль устанавливается конкретная деталь или агрегат и он тут же отправляется дальше.

Двигатель тоже устанавливается буквально за считанные минуты! Раз и готово!

Думаю, что вы уже заметили, что в кадр всё время попадают женщины. И это неспроста. 40% работников Автоваза — это наш любимый и прекрасный слабый пол !

В каждой бригаде работает специальный человек, так называемый «чек-мен», который должен проверить, найти и устранить несоответствие, если оно вдруг случится.

Совершенно феерично и молниеносно на машины устанавливают колёса.

Не менее эффектно происходит закачка всех технологических жидкостей. От специальной станции подключаются все шланги одновременно. Автомобиль ползет по конвейеру, жидкости заливаются, а потом станция «присасывается» к следующему. Очень впечатляет!

После этого машина попадает в специальную камеру, где подключается компьютеру и тестируется при разгоне, торможении и прочее. Потом финальный и очень тщательный осмотр ЛКП и зазоров. Да-да, специально обученная бригада красавиц целый день «поглаживает» бока проезжающих мимо них автомобилей и вот, наконец, новенькая тачка отправляется в накопитель.

После чего его минимум километра три погоняют по полигону с треком.

Это комплекс тарированных неровностей, булыжная мостовая, извилистая рулёжная дорожка и площадка осмотра мотора после пробега.

И на самом последнем этапе машину проверят на герметичность в специальной дождевой камере, после чего отправят на площадку отгрузки дилерам.

Источник статьи: http://zen.yandex.ru/media/muph/ponabliudal-kak-sobiraiut-avtomobili-na-avtovaze-40-sotrudnikov—eto-jensciny—-5e97944c2e81636d7a8fca2c

Как устроен АВТОВАЗ – анатомия крупнейшего в России автозавода

В одной из своих публикаций интернет-версия Forbes писала: «Мрачноватые серые корпуса АВТОВАЗа видны еще на подъезде к Тольятти». Хороший литературный прием, но на самом деле это не так. Автозавод расположен на окраине одноименного автозаводского района города и не виден ни с одной трассы — ни со стороны Самары, ни со стороны Сызрани, ни со стороны Дмитровограда и Ульяновска. Главные же районы города, Центральный и Комсомольский, находятся на значительном удалении от заводского периметра.

Производственный периметр

Производственный периметр АВТОВАЗа включает следующие единицы: сборочно-кузовные производства LADA Priora, LADA Кalina, LADA 4х4, производство автомобилей на платформе альянса Renault-Nissan и опытно-промышленное производство. В периметре завода также находятся: металлургическое, прессовое, энергетическое производство и производство пластмассовых изделий.

Металлургическое производство (МтП)

МтП называют «заводом в заводе», и это совершенно справедливо, потому что это полноценный металлургический завод, разделённый на семь подразделений: основные (кузнечное, чугуннолитейное и алюминиевое литьё) и вспомогательные (ремонтное, инструментальное, ремонтно-литейное и ремонтно-кузнечное).

• 120 000 тонн чугунного литья (90 наименований заготовок из высокопрочного чугуна)

• 35 000 алюминиевого литья (120 наименований деталей)

• свыше 103 000 тонн штампованных заготовок

• порядка 1115 тон металлокерамики (84 позиции)

• более 1 миллиона блоков цилиндров для двигателей

В кузнечных цехах делают 170 наименований штамповок и поковок — среди них блоки шестерен, шатуны, поворотные кулаки, полуоси, пружины подвесок. При этом используют методы горячей, полугорячей и холодной объемной штамповки.

Прессовое производство (ПрП)

Прессовое производство АВТОВАЗа считается лучшим в Европе. Этой информацией Бу Андерссон поделился с нами во время проекта «Один день из жизни Президента». Ежегодно ПрП выпускает более 1 миллиона автокомплектов. Они поставляются на заводской конвейер, на предприятия внешней сборки, дочерние фирмы и рынок запчастей.

Энергетическое производство ЭП

В состав ЭП входит 5 энергоцехов: западной зоны, восточной зоны, главного корпуса, металлургического производства, внешних объектов. Водоснабжение поддерживается работой трех цехов: очистные сооружения воды, очистные сооружения канализации, оборотное водоснабжение и канализация. Кроме того, в число подразделений ЭП также входят: электросиловой цех, электротехническая лаборатория, цех противопожарных автоматов, цех контрольно-измерительных приборов и автоматики, цех газоснабжения, цех аварийной техники и спецмашин, цех тепловодоснабжения и ремонта сетей и электромеханический цех.

• 2,5 миллиарда киловатт-часов электроэнергии в год (этой энергии хватило бы для города с 1,5 миллионами жителей)

• 100 миллионов кубометров хозпитьевой воды в год

• миллиарды кубометров сжатого воздуха в год

• миллиарды кубометров сжатого воздуха, триллионы — кондиционированного (в год)

• сотни тысяч кубометров ацетилена и углекислого газа в год

• более 1000 мегаватт установленной мощности головных трансформаторов

• 3,5 миллиона гигакалорий тепла

• тысячи километров трубопроводов, кабельных и воздушных линий электропередач, шинопроводов и воздуховодов

Помимо указанного ежегодно в ЭП очищаются сотни миллионов кубометров различных стоков, и даже этим деятельность подразделения не исчерпывается.

Производство пластмассовых изделий (ППИ)

ППИ — сравнительно молодое производство АВТОВАЗа, оно было создано в 1995 году. Большая честь интерьерного и экстерьерного пластика для автомобилей Lada изготавливается в ППИ. Помимо потребностей АВТОВАЗа это производство обеспечивает пластиком и предприятие GM-AVTOVAZ, где выпускают Chevrolet Niva.

Механосборочное производство (МСП)

Сейчас МСП преобразовано в три самостоятельных подразделения — производство двигателей, шасси и коробок передач. И это полностью отражает его структуру — все узлы автомобиля (за исключением связанных с кузовом) действительно собирают в МСП. Каждый год тут производят более 1 миллиона комплектов для обеспечения выпуска автомобилей на главном конвейере, в комплексе «Lada Kalina», производстве Lada 4×4, на предприятии GM-AVTOVAZ, а также для поставок на предприятия внешней сборки и на рынок запчастей.

Сборочно-кузовное производство (СКП)

Сборка автомобилей на АВТОВАЗе ведётся на трёх линиях. На так называемом главном конвейере сейчас две «нитки» — на одной делают Lada Priora в трёх типах кузова, а на другой — автомобили на французской платформе B0, в том числе и Lada Largus. Отдельный сборочный цех имеет трёхдверная Lada 4х4. И ещё один отдельный цех — открытый в 2004 году цех сборки машин на платформе Granta; помимо «Гранты» это Lada Kalina в вариантах хэтчбек и универсал, а также седан и хэтчбек японского бренда Datsun. А опытно-промышленное производство в полном смысле слова стоит особняком — оно вынесено за основной периметр завода, а собирают там мелкосерийные пятидверную Lada 4×4 и «Приору» в кузове купе.

Сотрудники

На конец 2014 года численность персонала на АВТОВАЗе составляла 52 500 человек. Такое количество — это результат оптимизации персонала, сокращений. Для сравнения приведем официальные цифры, которые были обнародованы годом ранее. В конце 2013 года на предприятии работало 65 800 человек. Что касается средней зарплаты на АВТОВАЗе, то на основании данных прошлого года можно говорить о 26 980 рублях. По сравнению с 2013 годом рост составил 11%.

На каждого работника предприятия в 2014 году приходилось 40 выпущенных автомобилей. А по заверениям Бу Инге Андерссона, в 2015 году эта цифра должна подняться до 60. Если оглянуться назад, в то время, когда оптимизация персонала рисовалась в качестве ужасающей перспективы, а было это в 2013 году, то каждый работник в год «выпускал» 20 автомобилей. А в 2011 году этот показатель составлял лишь 5 (!) автомобилей, «выпущенных» в год одним сотрудником. В цифрах выпущенных авто это выглядит так: за 2014 год АВТОВАЗ выпустил 511 894 автомобиля.

Следите за публикациями в рубрике «Спецпроект Lada 2015». В ближайшем будущем мы расскажем о привлекательности АВТОВАЗа для рабочих и многом другом, чего вы не знали.

Источник статьи: http://www.kolesa.ru/article/kak-ustroen-avtovaz-anatomija-krupnejshego-v-rossii-avtozavoda-2015-02-17

От «восьмерки» до Датсуна за 30 лет: платформа переднеприводных автомобилей ВАЗ

Большинство производителей используют так называемые глобальные платформы – некую силовую основу-заготовку, которая может объединять автомобили самых разных классов и типов. Более того, в нашу эпоху одну и ту же платформу нередко применяют совершенно разные производители. Глядя на «продукты кооперации», сразу и не скажешь, что между машинами разных классов и марок может быть что-то общее.

Под единой платформой принято подразумевать компоновку и архитектуру – определённые «базовые» точки крепления узлов и агрегатов, их тип и структуру. Подобная унификация преследует единственную цель – процесс производства становится дешевле и быстрее. Разработка платформы всегда требует больших денег, а потому производители стремятся использовать её как можно дольше. Известны случаи, когда одна и та же силовая основа применялась на нескольких поколениях одной и той же модели подряд!

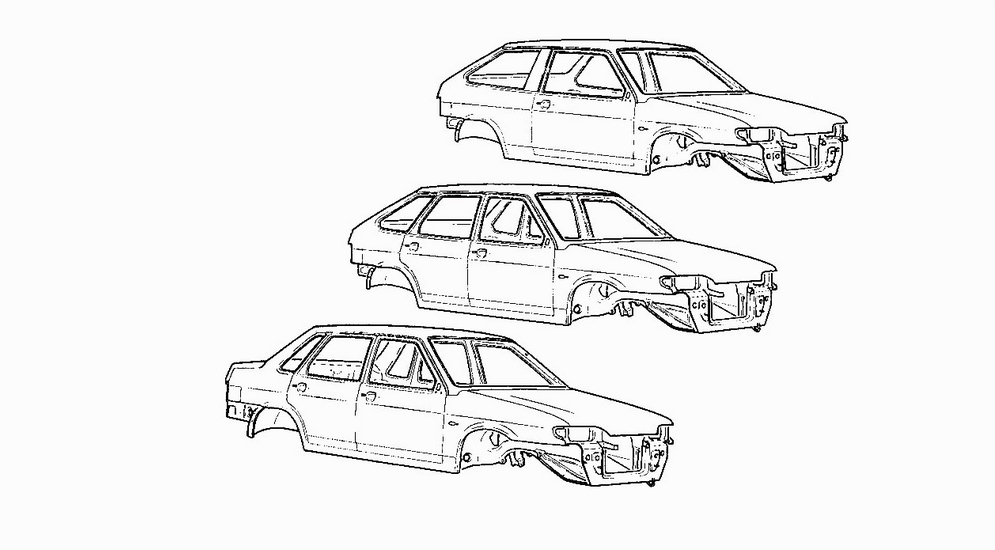

Не стал исключением и ВАЗ – звучит немного удивительно, но в любом переднеприводном автомобиле с ладьей на капоте (за исключением «ларгусоподобных») есть «частичка зубилы», поскольку все они выполнены на единой платформе, которая впервые была воплощена в серийном автомобиле в 1984 году. Это был ВАЗ-2108, ставший основой для не только для собственного семейства, но и для всех последующих переднеприводников.

Lada Samara 1300

Проект Гамма-1 (Самара)

В середине семидесятых годов специалистам ВАЗа стало понятно, что будущее в малом классе за передним приводом. Фиатовская платформа еще не устарела, но для следующего поколения автомобилей она не годилась. Поэтому в рамках соглашения между ВАЗом и Porsche были начаты работы по переднему приводу. Заводчане стремились привлечь к новому проекту и FIAT, но эта компания сотрудничать с Волжским заводом по переднему приводу отказалась и порекомендовала инжиниринговую фирму UTS, которая занималась разработкой технологий. Таким образом, новая платформа рождалась в трех «мозговых» центрах в Тольятти, Турине и Штутгарте.

Проект «Ладога» – прообраз будущей «восьмерки»

Изначально контракт предусматривал разработку лишь одной базовой модели – трехдверного хэтчбека, модели ВАЗ-2108 с двигателем объемом 1,3 л. Однако впоследствии специалисты ВАЗа самостоятельно разработали и пятидверные версии с кузовами типа хэтчбек и седан, а также двигатели иного рабочего объема. Со временем этот опыт пригодился и в разработке следующих поколений переднеприводников ВАЗ – в частности, десятого семейства.

Плод сотрудничества ВАЗа и Porsche – ВАЗ-2108. Первые товарные автомобили поступили в магазины 19 декабря 1984 года

При разработке платформы к некоторым решениям приходили не сразу. Например, на первой серии в силовой структуре кузова применили прямые лонжероны, упиравшиеся в моторный щит и переднюю панель. Однако конструкторы «подсмотрели» у одноклассников (Fiat Ritmo и Opel Kadett) более прогрессивное решение – ниспадающие лонжероны, заходящие в переднюю часть пола. Оно обеспечивало лучшую жесткость передней части несущего кузова и одновременно улучшало пассивную безопасность, поскольку конструкция обладала лучшей энергоёмкостью.

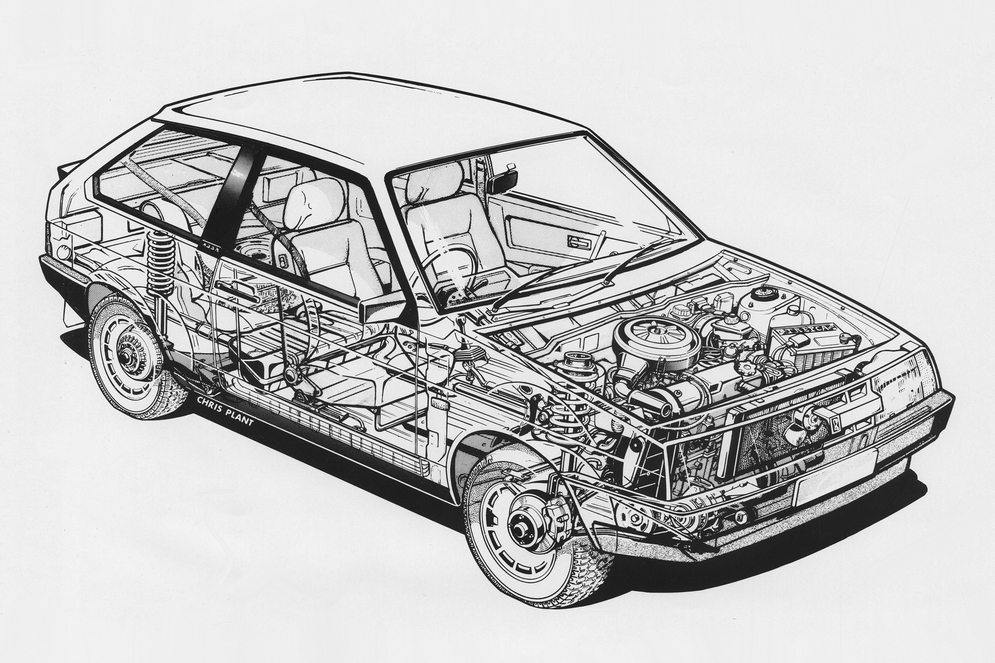

Пятидверная Самара отличается от «восьмерки» боковинами и дверями

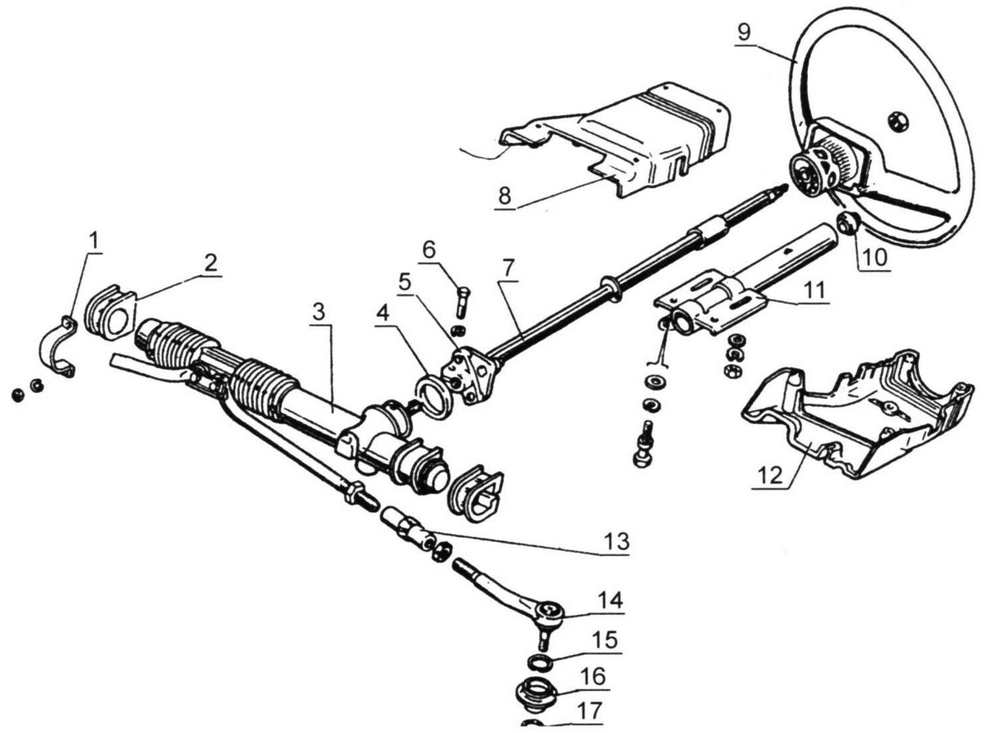

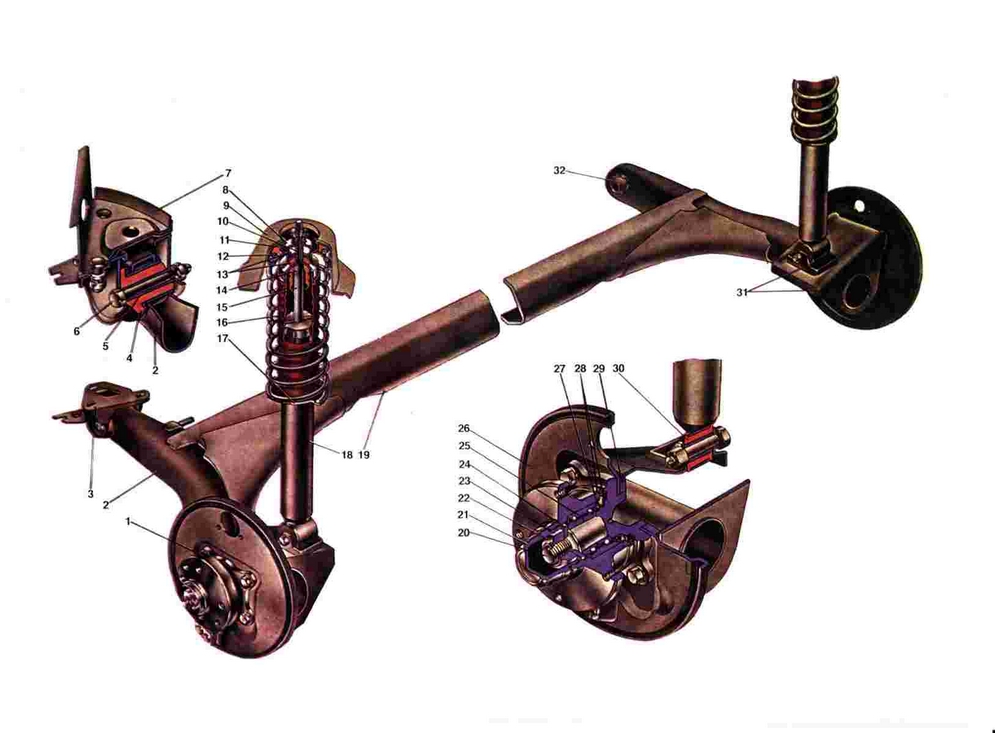

Проект платформы, получивший условное название «Гамма-1», довольно типичен по компоновке для автомобилей С-класса восьмидесятых годов: поперечное расположение силового агрегата, передняя подвеска типа Макферсон, реечное рулевое управление, закрепленное на моторном щите, П-образная балка сзади, плоский бак под задним сидением – вот, пожалуй, главные отличительные черты вазовской платформы. В отличие от современных переднеприводников, Спутник оказался лишен переднего подрамника – вместо него в подвеске предусмотрели поперечные рычаги и продольную растяжку.

В отличие от современных переднеприводников, Спутник оказался лишен переднего подрамника – вместо него в подвеске предусмотрели поперечные рычаги и продольную растяжку

Важнейшим параметром любой платформы является колесная база – расстояние между передней и задней осями. У Самары этот параметр равен 2 460 мм – именно он определяет такие важнейшие критерии, как вместимость салона. Конечно, известны случаи, когда в рамках одной и той же платформы колесная база заметно отличается (как, например, у Logan и Logan MCV), но у вазовской платформы нет особого «запаса прочности», поэтому база переднеприводной платформы колеблется в районе 2,5 м. С одной стороны, на переднеприводном автомобиле увеличить длину проще, чем на машине с задними ведущими колесами, но при этом нельзя забывать о жесткости и прочности несущей конструкции. Именно поэтому в своё время вазовцам при разработке минивэна Надежда пришлось использовать узлы и агрегаты полноприводной Нивы, а не платформу Самары или «десятки».

Конструкция рулевого управления и задней подвески все это время оставалась неизменной

Разные модели Самар отличаются габаритной длиной, но не колесной базой!

Жесткость трехдверного кузова базовой модели 2108 по меркам восьмидесятых годов получилась неплохой – 8 200 Нм/градус. К сожалению, «многодверные» модификации не могут похвастать подобной «твердотельностью»: жесткость кузова на кручение у ВАЗ-2109 составляет 6 800 Нм/градус, а седаны (21099 и 2115) получились и вовсе «пластилиновыми» – всего-то 5 500 Нм/градус, что даже хуже, чем у заднеприводных Жигулей! А ведь именно жесткость кузова является важнейшим эксплуатационным параметром, поскольку она определяет управляемость и устойчивость автомобиля. Податливый кузов «дышит» и «гуляет», из-за чего автомобиль хуже слушается руля и ведёт себя менее предсказуемо.

Наиболее жестким на кручение является трехдверный кузов

Пятидверная версия Самары чуть уступает трехдверке по жесткости кузова

У «девяносто девятой» наиболее «пластилиновый» кузов в семействе

Семейство 2110

С одной стороны, обкатанная на Самаре переднеприводная платформа упрощала задачу конструкторам при разработке автомобиля следующего поколения. Однако при этом им неизбежно пришлось «привязаться» не только к прежней компоновке, но и к основным массогабаритным параметрам. Именно поэтому сделать новую модель комфортабельнее «восьмерки» можно было лишь до известной степени. «Десятка» сохранила концепцию проекта «Гамма»: Макферсон спереди и полузависимая балка сзади, поперечно расположенный силовой агрегат, привод на передние колеса… Колесная база по сравнению с исходником восьмой модели немного увеличилась (2 492 мм), но радикально повлиять на вместимость салона (и пространство для ног задних пассажиров) такие изменения не смогли.

Колесная база по сравнению с Самарой немного увеличилась

Кузов «десятки» стал чуть совершеннее, но принципиально конструкция особо не изменилась

Впрочем, «десятка» действительно получилась более прогрессивным автомобилем в сравнении с Самарой, несмотря на общность платформы. Кузов стал заметно более обтекаемым не только визуально – коэффициент лобового сопротивления (Сх) для базового седана 2110 составляет 0,347 против 0,463 у «восьмерки», а у пятидверного хэтчбека 2112 этот параметр еще ниже – 0,335! Кроме того, кузова автомобилей десятого семейства стали заметно жестче – от 7 400 Нм/градус (пятидверный универсал 2111) до 8 400 Нм/градус у седана 21102. Интересно, что длиннобазные мелкосерийные версии Премьер и Консул были еще жестче (!) – 10 500 и 14 300 Нм/градус, ну а двухдверная версия спортивной «сто шестой» обладала и вовсе выдающейся жесткостью кузова в 51 800 Нм/градус – по сути, это уже уровень гоночного, а не гражданского автомобиля.

Компоновочные решения 2110 повторяют «зубильные»

«Десятка» стала более жесткой и обтекаемой, чем Спутник

Обидно, что автомобили «десятого» семейства отличались большей жесткостью кузова, чем Самары, но при этом реакции новой модели на действия водителя были более «размазанными». Несмотря на решения вроде вклеенных стекол, потяжелевший автомобиль утратил ту характерную остроту реакций, за которую советские (и не только) автомобилисты ценили и уважали переднеприводные ВАЗы. Скорее всего, причина крылась в более податливом передке, из-за которого передняя подвеска имела большую степень свободы, чем у «зубила».

Длинные версии «десятки» были заметно просторнее обычных машин

Несмотря на то, что переднеприводная платформа накладывала определённые ограничения, на ВАЗе даже разработали вариант полноприводной модификации универсала с многорычажной задней подвеской – примерно по такой же схеме свои «фомоушены» производит концерн Volkswagen. Увы, серийно автомобили на базе проекта «Гамма» так и остались переднеприводными не только в первых двух поколениях, но и во всех последующих генерациях.

ВАЗ-21106 – наиболее жесткий кузов среди переднеприводных автомобилей на платформе «Гамма»

Калина

Несмотря на то, что формально Калина относится к более низкому классу автомобилей (сегмент В по современной классификации), она базируется все на той же платформе, что и предыдущие переднеприводные модели ВАЗ. В рамках работы над проектом А-93 для Елабуги предусматривалась новая платформа (с уменьшенной колеей по сравнению с 2108), но… так получилось, что в девяностые годы завод с трудом осваивал даже «косметические» модернизации своих старых моделей. Разработка и запуск в производство оригинальной платформы в тот момент были непосильной задачей. Вдобавок оказалось, что проверенная временем платформа не особо и устарела – конечно, если будущую модель относить не к гольф-классу, как это было с Самарой, а к сегменту В, которому на тот момент по основным параметрам как раз и соответствовала вазовская платформа.

Калина – новая машина на прежней платформе

Принципиальная компоновка силового агрегата неизменна – спереди поперечно

Колесная база новой модели под названием Калина (2 470 мм) незначительно отличается от предшественниц. Да и в техническом плане автомобиль с совершенно другим дизайном оставался прежним – все тот же передний привод, Макферсон и балка, реечное рулевое управление… Однако конструкторы использовали пространство гораздо рациональнее, а благодаря компьютерным технологиям (математические модели и 3D-графика) Калина стала совершеннее и комфортабельнее. По сути, именно на этой модели вазовцам удалось «выжать» из проекта «Гамма» максимум, избавив Калину от эргономических недостатков Самары и «десятки». Как оказалось, старая платформа обладала немалым потенциалом и позволила создать на стыке веков вполне современный и конкурентоспособный автомобиль бюджетного сегмента.

Клапанная крышка Гранты (слева) намекает, что у неё много общего с обычной Самарой

Приора

Не секрет, что Приора является модернизированной «десяткой». Колесная база по сравнению с прежней моделью практически не изменилась (2 492 мм), но были привнесены достаточно серьезные нововведения в силовую структуру кузова, который стал более обтекаемым (Сх = 0,320) и качественным. Модернизация штампов позволила улучшить соединения кузовных панелей, сделать более точными переходы и сопряжения. В остальном же Приора не особо отличается от остальных переднеприводных автомобилей из Тольятти, разве что в задней балке появился встроенный стабилизатор. К сожалению, ограничения технологического характера не позволили конструкторам увеличить колесную базу и изменить проем задней двери – оба эти новшества положительно сказались бы на ходовых качествах автомобиля и комфорте пассажиров. Увы, история не предполагает сослагательного наклонения – Приора стала более комфортабельной, чем Самара и «десятка», но все такой же тесной по меркам современного С-класса. Да и разработанные в начале нулевых годов одноклассники вроде Логана были уже намного просторнее, чем новая вазовская машина на все той же платформе.

Источник статьи: http://www.kolesa.ru/article/ot-vosmerki-do-datsuna-za-30-let-platforma-peredneprivodnyh-avtomobilej-vaz-2016-05-06