Лекция №3. Литые заготовки деталей машин

В самом общем виде качество литой заготовки (отливки) можно оценивать точностью размеров и массы, шероховатостью поверхности и показателями служебных свойств, которые в комплексе обеспечивают заданное функционирование литой детали в машине.

Качество отливки формируется как итог производственного осуществления первых четырех этапов технологического процесса литья (рис. 3.1): Ф — изготовление формы (песчаной, керамической, металлической), Р — приготовление расплава (плавка требуемого сплава, раскисление, рафинирование и т. п.), З — заливка расплава в форму (заполнение формы), ЗО — затвердевание расплава и охлаждение твердой отливки в форме. Первый этап определяет в основном формирование поверхности и возникновение погрешностей размеров и массы отливки, остальные три — формирование ее служебных свойств.

Рис. 3.1 — Схема технологического процесса изготовления отливки

Далее на схеме: В — выбивка отливки из формы (форму или разрушают — песчаную, керамическую, или разбирают на части — металлическую), У — удаление (отделение от отливки) литников и прибылей. Эти этапы технологического процесса заметно не влияют на качество отливки.

Этап ФО — так называемая финишная обработка отливки: очистка отливки от пригоревшего песка или керамики, обрубка заливов и заусенцев, вырубка шлаковых или других включений, заварка отливки после вырубки, абразивная или другая зачистка мест обрубки и заварки и другие трудоемкие операции устранения дефектов отливки, возникающих вследствие несовершенства производственного осуществления технологического процесса. Несмотря на это, полная трудоемкость изготовления одной тонны отливок для машиностроения является самой низкой по сравнению с поковками, штамповками и сварными конструкциями.

Общий выход годного в литейном производстве по заготовительному производству самый высокий — 64%, коэффициент использования металла (КИМ) в отливках равен 0,53 и сравним только с КИМ в сварных конструкциях. Однако, технологический выход годного в литейных цехах самый низкий — 69%. Основные статьи излишнего расхода металла — это литники и прибыли. Но литники и прибыли — это также и основные технические средства технологического обеспечения качества отливок.

Литники — система дополнительных каналов, по которым течет расплав во время заполнения формы (на этапе З); после заливки каналы остаются заполненными.

Прибыли — система дополнительных полостей в форме, в которых во время заливки создают запас расплава, необходимый для компенсации объемной усадки сплава, во время его затвердевания (на этапе ЗО).

Размеры и масса литниковой питающей системы, прибылей особенно зависят от конструкции литой детали.

Таким образом, проблема обеспечения качества отливок и повышения технологического выхода годного литья имеет два главных аспекта. Первый состоит в том, чтобы конструктор создавал проекты технологичных литых деталей. Второй — в том, чтобы технолог получал отливки таких деталей с наименьшим расходом металла на литниковые питающие системы для них.

Основные проблемы литейной технологии

Практическое осуществление литейной технологии в каждом конкретном способе литья — прежде всего решение двух проблем: первая — заливка расплава в форму и вторая — затвердевание расплава в этой форме.

Заливка расплава в форму

Важность первой проблемы очевидна: если форму заполнить расплавом не удается, то все остальное в литейной технологии теряет смысл.

Главное здесь — заполнение полости формы расплавом, т. е. выбор такого способа и такого режима заливки, при которых гарантировано заполнение расплавом полости формы для данной отливки с учетом всех особенностей ее конфигурации. Однако при решении этой проблемы долгое время уделяли основное внимание таким ее сторонам, как улавливание шлака, предохранение поверхности стенок полости формы от разрушения, предупреждение «захвата» воздуха потоком расплава в литниковой системе и т. п.

В процессе развития литейного производства возникли следующие направления решения этой проблемы:

1. Промышленное использование прочных песчано-смоляных смесей для форм и стержней исключили все, что всегда было связано с разрушением поверхности стенок полости формы, образованием засора и механического пригара.

2. При создании способа литья в металлические формы возникла проблема борьбы с разгаром поверхности кокиля и привариванием к ней отливки. Технологи нашли решение — разработали различные огнеупорные краски и обмазки.

3. Совершенствование процесса плавки и повышение технологической культуры рафинирования и дегазации расплава, а также его внепечной обработки исключили остроту вопросов, связанных с попаданием в полость формы первичных шлаков вместе с расплавом.

4. Создание алюминиевых и магниевых сплавов и использование в технике деталей из этих сплавов поставили задачу предотвращения образования вторичных шлаков в процессе заливки расплава этих и им подобных (легкоокисляемых) сплавов в форму. Технологи и здесь нашли решение — разработали специальные конструкции литниковых систем, «успокаивающих» поток расплава перед поступлением его в полость формы.

5. Широкое внедрение сначала машинной, а затем автоматической формовки, привело к необходимости создания и промышленного использования многоместных форм, в том числе для отливок разной конфигурации и массы, заливаемых через один стояк. Появились литниковые системы с наименьшей массой для повышения выхода годного литья в условиях многономенклатурного производства отливок.

6. При заливке расплавов сплавов, не обладающих усадкой при их затвердевании (например, серых чугунов — они, наоборот, «растут»), питатели литниковой системы располагают в районе тонких стенок будущей отливки. При заливке расплавов сплавов, обладающих усадкой во время их затвердевания (классический пример — углеродистые стали), питатели располагают в районе массивных частей будущей отливки, где располагают и прибыли. Такое расположение питателей — правило. Оно определяет место подвода расплава в полость формы.

Можно назвать еще ряд ситуаций, которые привели к пересмотру состава проблемы заливки расплава в форму. Одна только потребность машиностроения и приборостроения в крупных партиях заготовок тонкостенных литых деталей небывало сложной конфигурации очень разных габаритов и высокой точности размеров и массы привела к созданию таких способов литья, которые принято теперь называть специальными. Это литье под давлением, литье в формы, изготовляемые по выплавляемым моделям, литье выжиманием, литье под низким давлением и вакуумным всасыванием, центробежное литье, и т. д. В таких способах литья проблема заливки расплава решена в главной ее части — гарантированное заполнение расплавом полости формы с учетом всех особенностей ее конфигурации.

Затвердевание отливки

Затвердевание расплава в форме является специфической особенностью литейной технологии, отличающей ее от любой другой, применяемой в машиностроении. Для литейщиков она предстает сложной научно-производственной проблемой обеспечения качества отливок.

Затвердевание обусловлено отводом теплоты от расплава в форму, в охлаждающемся расплаве зарождаются и растут кристаллы.

Этот процесс сопровождается:

1. Диффузионным перераспределением растворимых в сплаве компонентов и присутствующих в нем примесей между образующейся твердой фазой и незатвердевшим расплавом.

2. Фильтрацией расплава между растущими кристаллами вследствие объемной усадки затвердевающего сплава.

3. Деформацией отливки вследствие развития линейной усадки отливки и сопротивления ей со стороны формы и стержней.

От числа кристаллов, их формы и преимущественной ориентировки зависят предельные служебные свойства отливки. Перераспределение растворимых компонентов и примесей в сплаве между твердой и жидкой фазами приводит в неоднородности химического состава отливки; в массивных отливках — к появлению ликвационных дефектов. Неполнота фильтрации расплава между растущими кристаллами вызывает образование газоусадочной пористости и усадочной рыхлоты в теле отливки. Все это существенно снижает те свойства отливки, которые определяются ее кристаллическим строением. Избавиться от многих из перечисленных дефектов можно лишь одним путем — устранением дефицита расплава при питании затвердевающей отливки от таких дополнений ее конфигурации, как прибыли, питающие бобышки и т. п. В этой связи для большинства способов литья и конструкций машиностроительных отливок проблемой практического осуществления литейной технологии является проблема получения плотной отливки.

В процессе развития литейного производства, т. е. создания и практического использования различных способов литья для решения задач развивающегося машиностроения, эта проблема не претерпела заметных изменений, как в постановке, так и в своем составе. Прибыли и бобышки оставались — повышалась лишь эффективность их «работы» увеличением давления в прибылях, утяжелением расплава электромагнитными полями, центробежным ускорением, использованием вибраций, ультразвука и тому подобных средств. При помощи таких средств пытались не только повысить плотность отливок, но и уменьшить число и объем прибылей и бобышек и этим увеличить выход годного литья.

Источник статьи: http://zdamsam.ru/a68442.html

Производство легкосплавных дисков: все тонкости изготовления автомобильного «литья»

Промышленная индустрия предлагает автомобилистам большое многообразие комплектующих, с помощью которых можно персонализировать транспортное средство и улучшить его технические характеристики, эксплуатационные качества, внешнюю привлекательность. В первую очередь в этом контексте речь идёт о легкосплавных колёсных ободах . Все знают, что алюминиевые или титано-магниевые диски на порядок лучше металлических, но далеко не каждому известно, за счёт чего обеспечивается тотальное превосходство. Прочитав эту статью, вы узнаете, как изготавливают литые диски на Ауди A5 в промышленных масштабах и поймёте, почему штампованными ободами комплектуются только бюджетные автомобили.

Материалы и сплавы

Есть производители, которые используют титано-магниевые (требуют бережной эксплуатации ввиду повышенной хрупкости и особого ухода) и другие экзотические сплавы для производства колёсных ободов, но наиболее востребованными в этом контексте являются алюминиевые разновидности. Эти две вариации с включением кремния: g-AlSi7 и g-AlSi10/11 — самые распространённые. Они обладают оптимальным соотношением прочности к массе и пластичности, благодаря чему улучшается поведение авто на дороге (снижаются неподрессоренные массы, повышается манёвренность, за счёт более эффективного охлаждения надёжнее работают тормоза).

Литьё

Сплав для отливки заготовок большинство производителей получают самостоятельно. Для этого используются тигельные печи, слитки алюминия, кремний и легирующие компоненты. Есть ряд стандартных сплавов, но существуют и особые, точная рецептура которых является коммерческой тайной производителя.

Расплав заливается в матрицы гравитационным способом (самотёком под воздействием силы тяжести) или под низким давлением. Второй способ более распространён ввиду получения заготовки более высокого качества, первый постепенно изживает себя. В качестве альтернативы литью ряд топовых автопроизводителей используют холодную штамповку из алюминиевого сплава, но эта технология не применяется повсеместно.

Механическая обработка заготовок

Из литьевого цеха выходят изделия, в которых вы бы никогда не узнали диски на БМВ X5 . Это заготовки круглой формы, которые превратятся в диски только после качественной фрезерной обработки. Для этого в промышленных масштабах используются станки с программным числовым управлением. Они обрабатывают болванки с точностью до сотых долей миллиметра, создавая рисунок спиц, задуманный дизайнерами. На этом же этапе проделываются отверстия для ступицы и крепёжных болтов.

Декоративная обработка

На этом этапе диски избавляют от зазубрин, заусенцев, их шлифуют и полируют, готовя к следующим этапам и делая поверхности идеально гладкими. Это покраска или хромирование/никелирование и нанесение защитных составов.

Хром и никель наносятся на готовые изделия методом гальваники (толщина слоя измеряется в микронах). Они делают поверхность ободов очень эффектной, придавая ей вид зеркала или амальгамы. Попутно хромирование/никелирование ощутимо повышает антикоррозийные свойства изделия (алюминиевые сплавы не ржавеют, но подвержены окислению).

Покраска ободов осуществляется преимущественно путём применения порошковой технологии. На практике это выглядит так: обода поляризуют (при помощи электричества им придаётся положительный заряд), а затем обсыпают отрицательно заряженной краской в виде порошка. Разнонаправленно заряженные частицы притягиваются, поэтому порошок прилипает к поверхности ободов тонким ровным слоем. После этого они отправляются в печь, где краска спекается, образуя прочное монолитное покрытие.

Нанесение защитных составов — финальный аккорд. Они призваны уберечь краску или гальванические слои от потускнения, истирания, преждевременного износа и сохранить внешнюю привлекательность ободов как можно более продолжительное время.

Проверка качества и безопасности

Это неотъемлемая часть политики любого уважающего себя производителя. Помимо этого торговые марки обязывают сертифицировать свою продукцию, так как от её качества напрямую зависят безопасность и комфорт автовладельцев, устанавливающих на свои авто легкосплавные диски для Porsche Cayenne R20 . Проверки проводятся при помощи технических средств (мощная оптика, ультразвуковые датчики, рентгенологическое оборудование, специальные стенды, имитирующие динамические и статические нагрузки) и визуального контроля продукции. Выборочно некоторые экземпляры могут распиливаться с целью ознакомления с качеством сплава и его техническими характеристиками изнутри. Тестирование продукции осуществляется и на специально оборудованных полигонах производителей. На них воссозданы максимально жёсткие условия (ямы, выбоины, брусчатка, поребрики, канавы, рытвины), с которыми водители могут столкнуться в ходе эксплуатации дисков.

Источник статьи: http://zen.yandex.ru/media/id/5c1114a595434800aa424a0d/proizvodstvo-legkosplavnyh-diskov-vse-tonkosti-izgotovleniia-avtomobilnogo-litia-5dd760934b1a762d7ecbaa07

Подбор колесных дисков по марке автомобиля

Код товара: 150122

—> В рознице: 300 р.

Код товара: 103522

—> В рознице: 800 р.

Код товара: 189244

Код товара: 150126

Код товара: 103140

—> В рознице: 1 080 р.

Код товара: 271206

Код товара: 103141

—> В рознице: 1 140 р.

Код товара: 087160

—> В рознице: 1 150 р.

Код товара: 103393

—> В рознице: 1 200 р.

Код товара: 103399

—> В рознице: 1 200 р.

Код товара: 220103

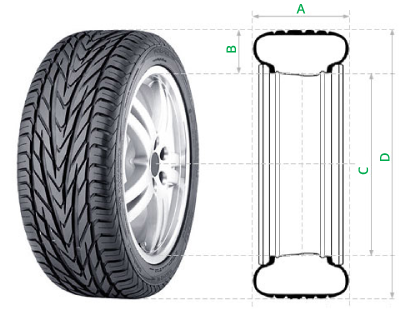

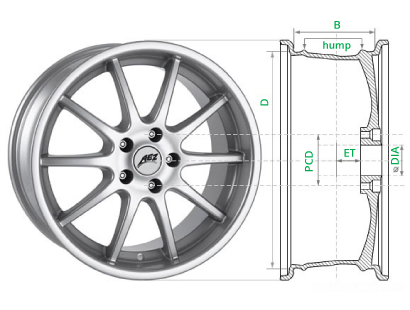

Артикул товара: R12 4.0J 3×98.0 ET40 D60.5

Артикул производителя: 11110-3101015-15

—> В рознице: 1 225 р.

Код товара: 277334

—> В рознице: 1 250 р.

Код товара: 103398

—> В рознице: 1 260 р.

Код товара: 282155

Код товара: 285760

Код товара: 103216

Артикул товара: R14 5,5J 4×98 ET35 D58,6

Артикул производителя: R 14 2110

—> В рознице: 1 299 р.

Код товара: 276628

Код товара: 103370

Код товара: 276626

Код товара: 004378

Артикул товара: 1111-3101015

Артикул производителя: 11110-3101015-03

—> В рознице: 1 325 р.

Код товара: 277252

—> В рознице: 1 350 р.

Код товара: 103374

Код товара: 208017

—> В рознице: 1 400 р.

Код товара: 294125

—> В рознице: 1 400 р.

Код товара: 271207

ПОКАЗАТЬ ЕЩЕ 25 ТОВАРОВ

У нас Вы можете купить штампованные и литые колесные диски для легковых автомобилей и внедорожников. Выбирать диски следует в соответствии с рекомендациями завода-изготовителя автомобиля. При установке неоригинальных дисков мы рекомендуем предварительно установить диск (без шины) на ступицу и убедиться в том, что при вращении он не касается деталей тормозных механизмов и подвески.

Диски колесные бывают нескольких типов:

- стальные;

- алюминиевые (литые);

- из сплавов магния (кованые)

Стальные применяются при производстве недорогих машин. Кованые магниевые — для гоночных автомобилей.

Современные машины чаще всего оснащаются стальными колесами, так как они наиболее дешевы и просты в изготовлении. Для их украшения производятся колпаки — декоративные накладки со сквозным узором различного дизайна.

Используя колпаки, можно:

- придать машине привлекательный внешний вид заданного типа (спортивный, классический, статусный и т.д.);

- легко менять внешний вид автомобиля за небольшие деньги;

- защитить тормозные диски, барабаны, колодки от повреждения абразивными частицами;

- защитить болты от грязи и наледи, упрощая замену колеса.

Литые колеса производятся в формах из легких сплавов. После отливки изделие подвергается термической и механической обработке. Затем его окрашивают.

Кованые колеса производятся методом штамповки при высокой температуре. Затем изделие закаляют и состаривают. Окончательный внешний вид колесу придается после механической обработки и окрашивания. На изготовление колеса этого типа уходит много времени и сырья, поэтому конечный продукт имеет соответствующую стоимость.

Колесные диски бывают также:

- комбинированными (имеют несколько составляющих, каждая из которых изготовлена из разных материалов по разным технологиям);

- композитными (производятся из дорогих композитных материалов).

Купить колесные диски

Прежде чем купить диски колесные, следует определиться с тем, какие свойства от них ожидаются.

Стальные диски отличаются:

- прочностью;

- доступной ценой;

Их недостатки:

- большая масса (из-за этого нарушается плавность и динамика движения и торможения);

- неустойчивость к ржавчине;

- отсутствие точности при производстве (это плохо влияет на балансировку);

- непривлекательный дизайн.

Диски из легких сплавов отличаются:

- разнообразным внешним видом;

- точностью изготовления;

- небольшой массой;

- прочностью.

Их недостатки:

- отсутствие возможности восстановления (диск не деформируется, как стальной, а раскалывается на части);

- дороговизна.

Диски колесные от «Техком»

В нашем интернет-магазин Texkom Вы можете купить оригинальные автозапчасти по лучшим ценам. Здесь Вы найдёте качественные запчасти для иномарок по низким ценам, а продавец проконсультирует Вас в выборе детали, Мы ценим своих клиентов, поэтому гарантируем качество.

Источник статьи: http://texkom.ru/catalog/diski/