- SV 100. Измерение общей вибрации в транспортном средстве

- Метод измерения

- Результаты измерений

- Выводы

- Приборы упоминающиеся в статье

- SV 100

- Лекция 13. Измерение общего уровня вибрации

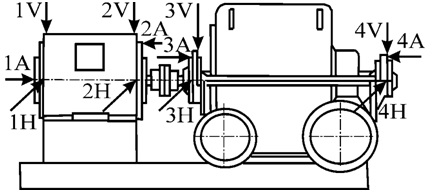

- Расположение контрольных точек для измерения параметров вибрации

- Рисунок 94 – Расположение точек контроля вибрации: а) на электрических машинах; б) в вертикальном направлении; в, г) на корпусе подшипника

- Рисунок 95 – Распространение ударных импульсов в корпусных деталях механизма и расположение датчика при измерении: 1 – индикаторный щуп прибора; 2 – корпус подшипника; 3 – распространение волн напряжения; 4 – подшипник качения; 5 – зона измерения ударных импульсов

- Выбор частотного диапазона и параметров измерения вибрации

- Анализ общего уровня вибрации

- Таблица 7 – Значения параметров вибрации для контрольных точек турбокомпрессора

- Рисунок 98 – Контурные диаграммы вибрации

- Анализ ударных импульсов

- Причины повышения ударных импульсов

- Контроль состояния подшипников качения методом ударных импульсов

- Определение состояния подшипника

SV 100. Измерение общей вибрации в транспортном средстве

В соответствии с методикой ГОСТ 31319-2006 [1], измерения общей вибрации на рабочем месте водителей транспортных и транспортно — технологических средств должны выполняться в естественных ежедневных условиях нахождения работника на рабочем месте с обязательным контролем режимов движения транспортного средства, состояния дорожного полотна, всех изменений дорожных условий.

Однако, практика показывает, что измерения общей вибрации в транспорте зачастую выполняются в неких стандартных, «эталонных» условиях. Для этого специально выбираются участки дорог, находящиеся в относительно неплохом состоянии, а измерения выполняются на одной и той же средней скорости. При этом не учитываются такие факторы, как техническое состояние дорожного полотна и его покрытия, реальное изменение скорости движения в транспортных потоках, особенности и манеры управления автомобилем конкретным водителем и т.д. Игнорирование этих факторов приводит как к занижению, так и к завышению оценки воздействия общей вибрации в транспортных средствах.

Развитие персональных виброметров позволило использовать возможности систем ГЛОНАСС/GPS для местоопределения транспортного средства, определять в любой момент скорость его движения, связать эту информацию с уровнями вибрации, построить на карте маршрут движения автомобиля и с помощью цветовой гаммы отобразить действующие в каждой точке маршрута уровни вибрации.

Метод измерения

SV 100 соответствует требованиям, предъявляемым к виброметрам в ГОСТ ИСО 8041-2006 [2], и предназначен для выполнения измерений общей вибрации на рабочих местах как в стационарных объектах при установке на металлическую платформу, так и в транспортных средствах при установке на сидении водителя, в соответствии с методикой измерений ГОСТ 31319-2006 [1]. Прибор выполняет одновременные измерения вибрации по осям X, Y, Z трехосевым акселерометром, созданным на базе MEMS технологий.

Помимо измерения стандартных корректированных одночисловых значений awx, awy, awz и многих других, прибор выполняет анализ сигналов в 1/1 и 1/3 октавных спектрах с одновременной записью временной истории всех параметров с очень коротким шагом записи (от 100 мс).

Для правильной оценки воздействия вибрации за рабочий день прибор обладает детектором присутствия человека на рабочем месте, позволяющим выявлять и фиксировать периоды времени, когда человек находился на сидении транспортного средства, а когда отсутствовал. Через беспроводной порт Bluetooth SV100 может подключаться к другим устройствам (компьютеру, планшету, смартфону) и обмениваться с ними данными.

Для обработки и анализа полученных результатов применялось программное обеспечение «Помощник». ПО «Помощник» — простой и удобный инструмент автоматического вычисления сменного воздействия производственной вибрации А(8) с возможностью выявления, выделения и исключения из общего результата вклада различных источников помех.

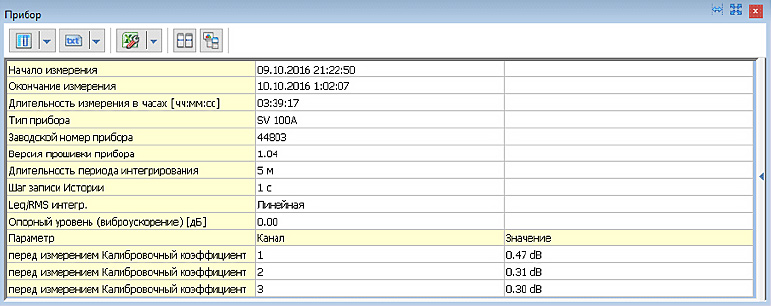

Измерения выполнялись на рабочем месте (сидении) водителя автомобиля Mercedes Sprinter, который двигался по одному из рабочих маршрутов по городским дорогам общего использования. В процессе измерений виброметр SV100 через беспроводной порт Bluetooth постоянно поддерживал связь со смартфоном водителя, который, в свою очередь, был подключен к системе определения координат ГЛОНАСС/GPS, обеспечивая в реальном времени корреляцию результатов измерения вибрации с координатами местоположения автомобиля и скоростью его движения. Общая длительность измерения составила 3 часа 39 минут 17 секунд. Это время было поделено на пятиминутные интервалы времени, на которых результат измерения усреднялся и записывался в память прибора. Информация о дате и длительности выполненного измерения, а также о настройке прибора, приведена в таблице на Рис.2.

Рис. 2. Информация о настройке прибора SV100

По окончании измерений все эти данные были переданы в программное обеспечение «Помощник» для дальнейшей последующей обработки.

Результаты измерений

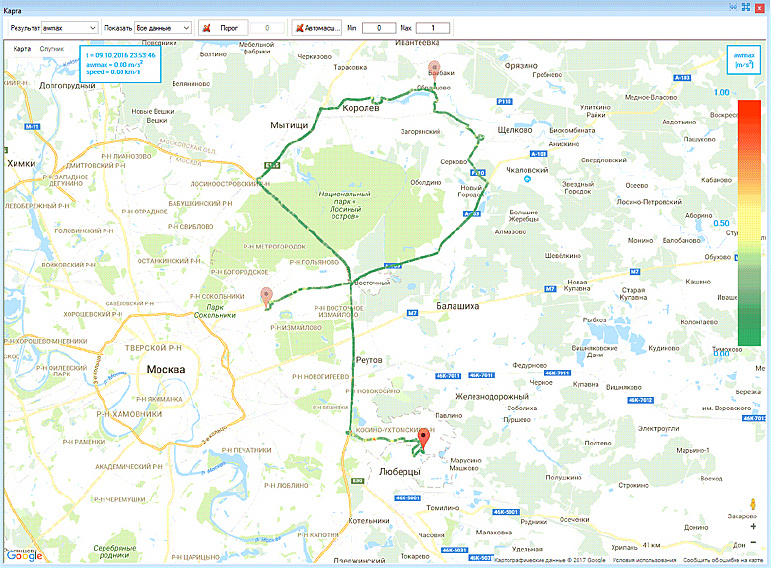

Рис.3. Маршрут движения

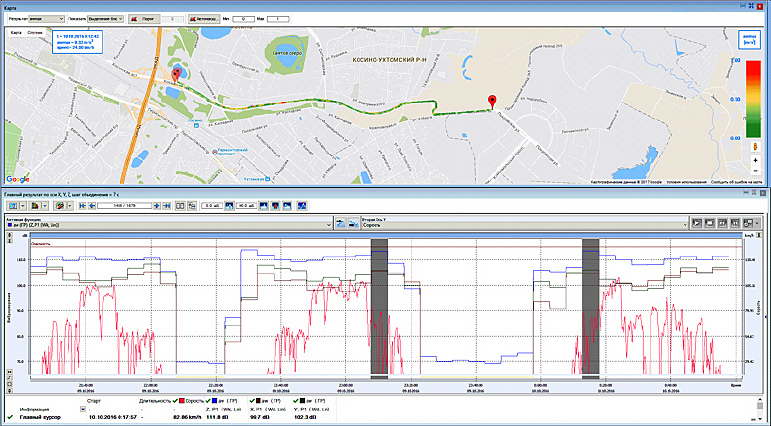

Рис. 4. Результаты измерения корректированного виброускорения по осям X, Y, Z и скорости движения автомобиля

Видно, что на сидении водителя доминирующей является вибрация по оси Z. На маршруте автомобиль делал две остановки, водитель дважды покидал свое рабочее место, а скорость автомобиля на некоторых участках достигала 110 км/ч.

Анализируя соотношение скорости движения и уровней вибрации на сидении водителя, можно сделать вывод, что вибрация практически не зависит от скорости движения транспортного средства, а определяется, в первую очередь, состоянием дорожного покрытия. Максимальные уровни вибрации воздействовали на водителя в моменты времени, когда скорость автомобиля составляла 50-70 км/ч.

Максимальные уровни вибрации и соответствующий им участок дороги показаны на Рис. 5

Рис. 5. Участок дороги с максимальными уровнями вибрации

На графике главных результатов выделены два пятиминутных интервала времени, в течение которых водитель получил максимальное воздействие вибрации составляющее 113,4 дБ. Соответствующий им участок дороги показан на карте Рис.5. Красным цветом показаны участки с максимальным воздействием вибрации.

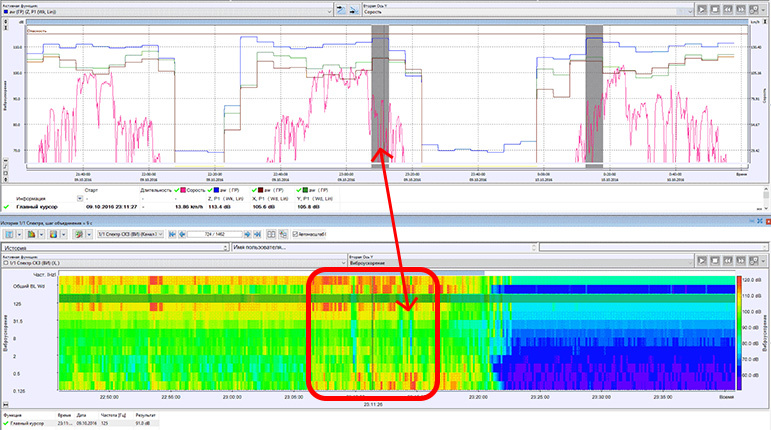

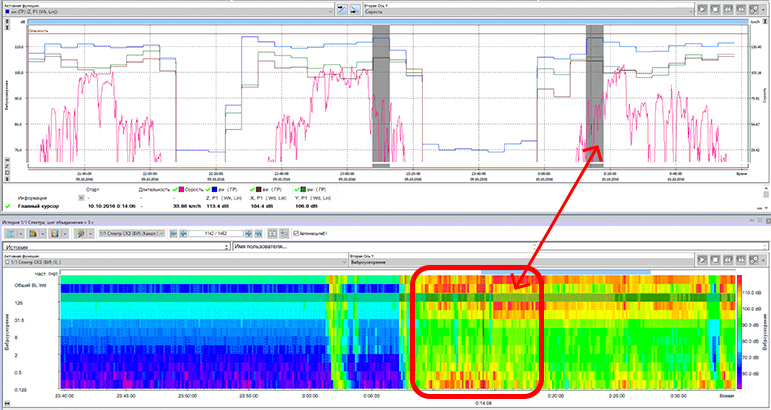

На Рис. 6 и 7 показаны спектрограммы 1/1 октавного спектра, связанные с выделенными интервалами времени. Первый интервал соответствует движению в одну сторону, второй — движению в обратном направлении. Средняя скорость движения на этом участке дороги составила 54 км/ч.

В том, что увеличение вибрации напрямую связано с техническим состоянием дорожного полотна, можно убедиться по спектрограмме 1/1 октавного спектра.

Рис. 6. Спектрограмма движения автомобиля по плохому участку дороги в одном направлении

Рис.7. Спектрограмма движения автомобиля по плохому участку дороги в обратном направлении

Вибрация на выделенных участках имеет ярко выраженные низкочастотные и высокочастотные составляющие, что характерно для контакта колеса транспортного средства с трещинами, ямами и другими артефактами плохого дорожного покрытия.

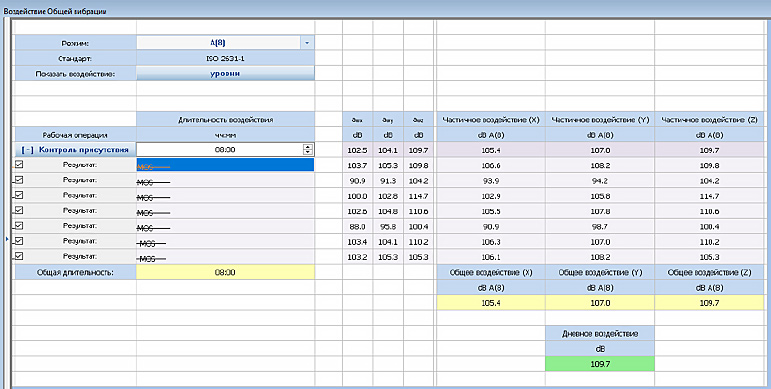

Полученные данные были использованы для оценки воздействия вибрации на водителя при движении по указанному маршруту. Вычисления выполнялись с использованием программного обеспечения «Помощник», которое автоматически исключило из расчета результаты, когда водитель отсутствовал на рабочем месте. Результат вычисления представлен на Рис. 8.

Рис.8. Расчет сменного воздействия общей вибрации на водителя с учетом периодов времени его отсутствия на рабочем месте

Выводы

Персональный виброметр полностью удовлетворяет требованиям методики измерения ГОСТ 31319-2006 [1], позволяя выполнить измерения общей вибрации на рабочем месте водителей транспортных и транспортно — технологических средств в естественных ежедневных условиях с обязательным контролем режимов движения транспортного средства, состояния дорожного полотна, всех изменений дорожных условий.

Применение систем глобального местоопределения (ГЛОНАСС/GPS) позволило контролировать скорость движения транспортного средства, связать эту информацию с уровнями вибрации, построить на карте маршрут движения автомобиля и с помощью цветовой гаммы отобразить действующие в каждой точке маршрута уровни вибрации. Это, в свою очередь, позволило выявлять участки дорог, при движении по которым на водителя воздействует повышенная вибрация.

Уровни вибрации на рабочем месте водителя напрямую связаны с техническим состоянием дорожного покрытия и мало зависят от скорости движения автомобиля.

Применение дополнительных технических средств, таких, как анализ спектрограммы, позволяет идентифицировать причины повышения вибрации на рабочем месте водителя.

Приборы упоминающиеся в статье

SV 100

Трёхканальный виброметр, анализатор спектра

Источник статьи: http://algoritm.ru/information/practice/izmerenie-obshchey-vibratsii-v-transportnom-sredstve/

Лекция 13. Измерение общего уровня вибрации

Расположение контрольных точек для измерения параметров вибрации

Точки измерения вибрации для оценки состояния машин и механизмов выбираются на корпусах подшипников или других элементов конструкции, которые в максимальной степени реагируют на динамические силы и характеризуют общее вибрационное состояние машин.

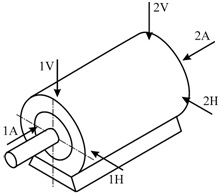

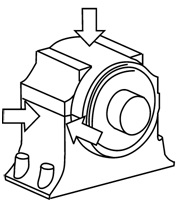

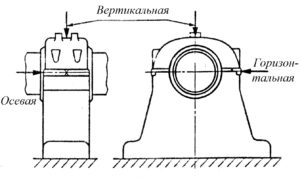

ГОСТ Р ИСО 10816-1-97 регламентируется проведение измерений вибрации корпусов подшипников в трех взаимно перпендикулярных направлениях, проходящих через ось вращения: вертикальном, горизонтальном и осевом (рисунок 94а). Измерение общего уровня вибрации в вертикальном направлении проводится в наивысшей точке корпуса (рисунок 94б). Горизонтальная и осевая составляющие измеряются на уровне разъёма крышки подшипника или горизонтальной плоскости оси вращения (рисунок 94в, г). Измерения, проведенные на защитных кожухах, металлоконструкциях не позволяют определить техническое состояние механизма из-за нелинейности свойств данных элементов.

Рисунок 94 – Расположение точек контроля вибрации:

а) на электрических машинах; б) в вертикальном направлении; в, г) на корпусе подшипника

Расстояние от места установки датчика до подшипника должно быть кратчайшим, без контактных поверхностей различных деталей на пути распространения колебаний. Место установки датчиков должно быть достаточно жёстким (нельзя устанавливать датчики на тонкостенном корпусе или кожухе). Необходимо использовать одни и те же точки и направления измерения при проведении мониторинга состояния. Повышению достоверности результатов измерений способствует использование в характерных точках приспособлений для быстрой фиксации датчиков в определенных направлениях.

Крепление вибрационных датчиков регламентируется ГОСТ Р ИСО 5348-99 и рекомендациями изготовителей датчиков. Для крепления преобразователей поверхность, на которую он крепится, должна быть очищена от краски и грязи, а при измерении вибрации в высокочастотном диапазоне – от лакокрасочных покрытий. Контрольные точки, в которых проводится измерение вибрации, оформляются так, чтобы обеспечить повторяемость при установке датчика. Место измерения отмечают краской, кернением, установкой промежуточных элементов.

Масса преобразователя должна быть меньше массы объекта более чем в 10 раз. В магнитной державке, для крепления датчика используют магниты с силой удержания на отрыв 50…70 Н; на сдвиг 15…20 Н. Не закрепленный преобразователь отрывается от поверхности при ускорении более 1g.

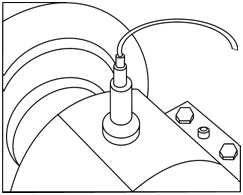

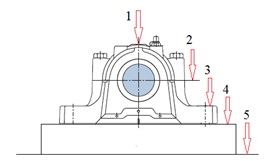

Измерения ударных импульсов проводятся непосредственно на корпусе подшипника. При свободном доступе к корпусу подшипника измерения выполняются с помощью датчика (индикаторного щупа) в контрольных точках, указанных на рисунке 95. Стрелками указано направление расположения датчика при измерении ударных импульсов.

Рисунок 95 – Распространение ударных импульсов в корпусных деталях механизма и расположение датчика при измерении:

1 – индикаторный щуп прибора; 2 – корпус подшипника; 3 – распространение волн напряжения; 4 – подшипник качения; 5 – зона измерения ударных импульсов

Перед измерением ударных импульсов необходимо изучить чертёж конструкции механизма и убедиться в правильности выбора мест измерения, исходя из условий распространения ударных импульсов. Поверхность в месте измерений должна быть ровной. Толстый слой краски, грязи, окалины следует удалить. Датчик устанавливается в районе эмиссионного окна под углом 90 0 к корпусу подшипника, допускаемый угол отклонения не более 5 0 . Усилие прижатия щупа к поверхности контрольной точки должно быть постоянным.

Выбор частотного диапазона и параметров измерения вибрации

В механических системах, частота возмущающей силы совпадает с частотой реакции системы на эту силу. Это позволяет идентифицировать источник вибрации. Поиск возможных повреждений проводится на заранее определенных частотах механических колебаний. Большинство повреждений имеют жёсткую связь с частотой вращения ротора механизма. Кроме того, информативные частоты могут быть связаны с частотами рабочего процесса, частотами элементов механизма и резонансными частотами деталей.

В общем случае рекомендации по выбору частотного диапазона сводятся к следующим правилам:

- нижний частотный диапазон должен включать 1/3…1/4 оборотной частоты;

- верхний частотный диапазон должен включать 3-ю гармонику информативной частоты контролируемого элемента, например, зубчатого зацепления;

- резонансные частоты деталей должны находиться внутри выбранного частотного диапазона.

Анализ общего уровня вибрации

Первый этап диагностирования механического оборудования обычно связан с измерением общего уровня вибрационных параметров. Для оценки технического состояния проводится измерение среднеквадратичного значения (СКЗ) виброскорости в частотном диапазоне 10…1000 Гц (для частоты вращения меньше 600 об/мин используется диапазон 2…400 Гц). Для оценки состояния подшипников качения проводится измерение параметров виброускорения (пикового и СКЗ) в частотном диапазоне 10…5000 Гц. Низкочастотные колебания свободно распространяются по металлоконструкциям механизма. Высокочастотные колебания быстро затухают по мере удаления от источника колебаний, что позволяет локализовать место повреждения. Измерение в бесконечном количестве точек механизма ограничиваются измерениями в контрольных точках (подшипниковых узлах) в трех взаимноперпендикулярных направлениях: вертикальном, горизонтальном и осевом (рисунок 96).

Рисунок 96 – Пример расположения контрольных точек измерения общего уровня вибрации турбокомпрессора

Результаты измерения представляются в табличном виде (таблица 7) для последующего анализа, включающего несколько уровней.

Таблица 7 – Значения параметров вибрации для контрольных точек турбокомпрессора

| Точка измерения | Среднеквадратичное значение виброскорости (мм/с), для направлений измерения, частотный диапазон 10…1000 Гц | Виброускорение аскз/апик, м/с 2 , частотный диапазон 10…5000 Гц | ||

|---|---|---|---|---|

| вертикальное | горизонтальное | осевое | ||

| 1 | 1,8 | 1,7 | 0,4 | 4,9/18,9 |

| 2 | 2,5 | 2,5 | 0,5 | 5,0/19,2 |

| 3 | 3,3 | 4,0 | 1,8 | 39,9/190,2 |

| 4 | 2,4 | 3,4 | 1,5 | 62,8/238,5 |

Первый уровень анализа – оценка технического состояния выполняется по максимальному значению виброскорости зафиксированному в контрольных точках. Допустимый уровень определяется из стандартного ряда значений по ГОСТ ИСО 10816-1-97 (0,28; 0,45; 0,71; 1,12; 1,8; 2,8; 4,5; 7,1; 11,2; 18,0; 28,0; 45,0). Увеличение значений в данной последовательности в среднем составляет 1,6. В основе данного ряда положено утверждение – увеличение вибрации в 2 раза не приводит к изменению технического состояния. В стандарте предполагается, что увеличение значений на два уровня приводит к изменению технического состояния (1,6 2 = 2,56). Следующее утверждение – увеличение вибрации в 10 раз приводит к изменению технического состояния от хорошего до аварийного. Отношение вибрации на холостом ходу и под нагрузкой не должно превышать 10-ти кратного увеличения.

Для определения допустимого значения используется минимальное значение виброскорости зафиксированное в режиме холостого хода. Предположим, что во время предварительного обследования на холостом ходу получено минимальное значение виброскорости 0,8 мм/с. Безусловно, в данном случае, должны соблюдаться аксиомы работоспособного состояния. Желательно, границы состояний определять для оборудования, вводимого в эксплуатацию. Принимая ближайшее большее значение, из стандартного ряда 1,12 мм/с как границу хорошего состояния, имеем следующие оценочные значения при работе под нагрузкой:1,12…2,8 мм/с – функционирование без ограничения сроков; 2,8…7,1 мм/с – функционирование в ограниченном периоде времени; свыше 7,1 мм/с – возможны повреждения механизма при работе под нагрузкой.

Длительная эксплуатация механизма возможна при значении виброскорости менее 4,5 мм/с, зафиксированной во время работы механизма под нагрузкой при номинальной частоте вращения приводного двигателя.

Для оценки состояния подшипников качения при частоте вращения до 3000 об/мин рекомендуется использовать следующие соотношения пикового и среднеквадратичного (СКЗ) значений виброускорения в частотном диапазоне 10…5000 Гц: 1) хорошее состояние – пиковое значение не превышает 10,0 м/с 2 ; 2) удовлетворительное состояние – СКЗ не превышает 10,0 м/с 2 ; 3) плохое состояние наступает при превышении 10,0 м/с 2 СКЗ; 4) если пиковое значение превышает 100,0 м/с 2 – состояние становится аварийным.

Второй уровень анализа – локализация точек имеющих максимальную вибрацию. В виброметрии принят тезис о том, что, чем меньше значения параметров вибрации, тем техническое состояние механизма лучше. Не более 5% возможных повреждений связано с повреждениями при низком уровне вибрации. В целом большие значения параметров указывают на большее воздействие разрушительных сил и позволяют локализовать место повреждения. Различают следующие варианты увеличения (более 20%) вибрации:

1) увеличение вибрации по всему механизму наиболее часто связано с повреждениями основания – рамы или фундамента;

2) одновременное увеличение вибрации в точках 1 и 2 или 3 и 4 (рисунок 96) свидетельствует о повреждениях, связанных с ротором данного механизма – дисбалансом, изгибом;

3) увеличение вибрации в точках 2 и 3 (рисунок 96) является признаком повреждений, потери компенсирующих возможностей соединительного элемента – муфты;

4) увеличение вибрации в локальных точках указывает на повреждения подшипникового узла.

Третий уровень анализа – предварительный диагноз возможных повреждений. Направление большего значения вибрации в контрольной точке с большими значениями наиболее точно определяет характер повреждения. При этом используются следующие правила и аксиомы:

1) значения виброскорости в осевом направлении должны быть минимальны для роторных механизмов, возможная причина увеличения виброскорости в осевом направлении – изгиб ротора, несоосность валов;

2) значения виброскорости в горизонтальном направлении должны быть максимальны и обычно превышают на 20% значения в вертикальном направлении;

3) увеличение виброскорости в вертикальном направлении – признак повышенной податливости основания механизма, ослабление резьбовых соединений;

4) одновременное увеличение виброскорости в вертикальном и горизонтальном направлении указывает на дисбаланс ротора;

5) увеличение виброскорости в одном из направлений – ослабление резьбовых соединений, трещины в элементах корпуса или фундаменте механизма.

При измерении виброускорения достаточны измерения в радиальном направлении – вертикальном и горизонтальном. Желательно, проводить измерения в районе эмиссионного окна – зоны распространения механических колебаний от источника повреждения. Эмиссионное окно неподвижно при местной нагрузке и вращается, если нагрузка имеет циркуляционный характер. Увеличенное значение виброускорения наиболее часто возникает при повреждениях подшипников качения.

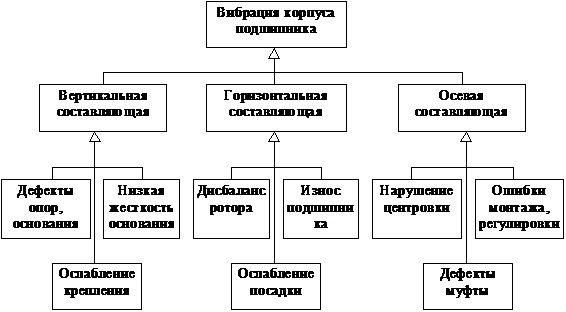

Измерения вибрации проводятся для каждого подшипникового узла, поэтому граф причинно-следственных связей (рисунок 97) показывает зависимость между увеличением вибрации в определенном направлении и возможными повреждениями подшипников.

Рисунок 97 – Граф причинно-следственных связей вибрации и повреждений подшипниковых узлов

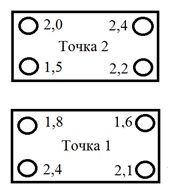

При измерении общего уровня вибрации рекомендуется проведений измерений виброскорости по контуру рамы, подшипниковой опоры в продольном или поперечном сечении (рисунок 98). Значения отношения вибрации опоры и фундамента определяющие состояние резьбовых соединений и фундамента:

- около 2,0 – хорошо;

- 1,4…1,7 – неустойчивый фундамент;

- 2,5…3,0 – ослабление резьбовых креплений.

Виброскорость в вертикальном направлении на фундаменте не должна превышать 1,0 мм/с.

Точки измерения вибрации для оценки крепления опоры к фундаменту

Значения виброскорости в вертикальном направлении по болтам подшипниковых опор для оценки степени затяжки

Рисунок 98 – Контурные диаграммы вибрации

Анализ ударных импульсов

Назначение метода ударных импульсов – определение состояния подшипников качения и качества смазки. Приборы для измерения ударных импульсов в некоторых случаях можно использовать для определения мест утечек воздуха или газа в арматуре трубопроводов.

Метод ударных импульсов впервые разработан фирмой «SPM Instrument» и основан на измерении и регистрации механических ударных волн, вызванных столкновением двух тел. Ускорение частиц материала в точке удара, вызывает волну сжатия, в виде ультразвуковых колебаний распространяющуюся во всех направлениях. Ускорение частиц материала в начальной фазе удара зависит только от скорости столкновения и не зависит от соотношения размеров тел.

Для измерения ударных импульсов используется пьезоэлектрический датчик, на который не оказывает влияние вибрации в низко- и среднечастотном диапазоне. Датчик механически и электрически настроен на частоту в 28…32 кГц. Вызванная механическим ударом фронтальная волна возбуждает затухающие колебания в пьезоэлектрическом датчике.

Пиковое значение амплитуды этого затухающего колебания прямо пропорционально скорости удара. Затухающий переходный процесс имеет постоянную величину затухания для данного состояния. Изменение и анализ затухающего переходного процесса позволяют оценить степень повреждения и состояние подшипника качения (рисунок 99).

Рисунок 99 – Измерение ударных импульсов по методу SPM

Причины повышения ударных импульсов

- Загрязнение смазки подшипника во время монтажа, во время хранения, в процессе эксплуатации.

- Ухудшение эксплуатационных свойств смазочного материала в процессе эксплуатации приводящее к несоответствию применяемой смазки условиям работы подшипника.

- Вибрация механизма, создающая повышенную нагрузку на подшипник. Ударные импульсы не реагируют на вибрацию, отражают ухудшение условий работы подшипника.

- Отклонение геометрии деталей подшипника от заданной, в результате неудовлетворительного монтажа подшипника.

- Неудовлетворительная центровка валов.

- Повышенный зазор в подшипнике.

- Ослабление посадки подшипника.

- Ударные воздействия на подшипник, возникающие в результате работы зубчатого зацепления, соударений деталей.

- Неисправности электромагнитной природы электрических машин.

- Кавитация перекачиваемой среды в насосе, при которой в результате захлопывания газовых каверн в перекачиваемой среде непосредственно создаются ударные волны.

- Вибрацией подсоединенных трубопроводов или арматуры, связанной с нестабильностью потока перекачиваемой среды.

- Повреждение подшипника.

Контроль состояния подшипников качения методом ударных импульсов

На поверхности беговых дорожек подшипников всегда имеются неровности. При работе подшипника происходят механические удары и возникают ударные импульсы. Значение ударных импульсов зависит от состояния, поверхностей качения и окружной скорости. Ударные импульсы, генерируемые подшипником качения, увеличивается в 1000 раз, начиная от начала эксплуатации и заканчивая моментом, предшествующим замене. Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы.

Для измерения таких больших величин применяется логарифмическая шкала. Увеличение уровня колебаний на 6 дБ соответствует увеличению в 2,0 раза; на 8,7 дБ – увеличению в 2,72 раза; на 10 дБ – увеличению в 3,16 раза; на 20 дБ – увеличению в 10 раз; на 40 дБ – увеличению в 100 раз; на 60 дБ – увеличению в 1000 раз.

Испытания показали, что даже новый и смазанный подшипник генерирует ударные импульсы. Значение этого начального удара выражается как dBi (dBi‑ исходный уровень). По мере износа подшипника увеличивается значение dBa (величина общего ударного импульса).

Нормированное значение dBn для подшипника можно выразить как

На рисунке 100 приведена зависимость между dBn и ресурсом работы подшипника.

Рисунок 100 – Зависимость между dBn и ресурсом работы подшипника

Шкала dBn разделена на три зоны (категории состояния подшипника): dBn 40 дБ ‑ неудовлетворительное состояние.

Определение состояния подшипника

Техническое состояние подшипника определяется по уровню и соотношению измеренных величин dBn и dBi. dBn – максимальное значение нормированного сигнала. dBi – пороговое значение нормированного сигнала – фон подшипника. Значение нормируемого сигнала определяется диаметром и частотой вращения контролируемого подшипника. Эти данные вносятся в прибор перед проведением измерений.

Во время работы подшипника пиковые удары различаются не только по амплитуде, но и по частоте. На рисунке 101 приведены примеры оценки состояния подшипника и условий эксплуатации (монтаж, посадка, центровка, смазка) на основе соотношения амплитуды удара и частоты (количество ударов в минуту).

Рисунок 101 – Примеры оценки состояния подшипника

Источник статьи: http://eam.su/lekciya-13-izmerenie-obshhego-urovnya-vibracii.html