Бензин из опилок

Иван Марков, житель села Олонок Боханского района, открыл предприятие по производству инновационного строительного материала, который во всем мире называют «вечным деревом». Экологически чистый материал получают из опилок. С помощью новых технологий, опробованных в Олонках, можно не только утилизировать отходы лесопиления, но и производить бензин.

Видео о переработке опилок в топливо

Иван Марков в прошлом человек военный, окончил ИВВАТУ и академию им. Жуковского в Москве. Кандидат технических наук, в 1987 году защитил диссертацию, читал курс о восстановлении авиационной техники в военном училище. В перестройку, когда в армии началось сокращение, его опыт оказался невостребованным.

В 1995 году предприниматель начал бизнес в сфере лесной отрасли и быстро понял, что торговать круглым лесом невыгодно и неправильно. Изучив опыт по переработке отходов лесозаготовки и деревообработки, он совместно с компаньонами в 2005 году создал в Олонках новое производство на базе лесоперерабатывающего предприятия. От разворованной пилорамы остались лишь стены и огромные долги. Предприятие полностью восстановили, разработали собственные технологии, установили новое оборудование по производству древесно-полимерного композита (ДПК).

Инновационный строительный материал – удачный союз дерева и пластика, его еще называют «жидким» или «вечным» деревом. Из него делают террасные напольные покрытия, половую доску, паркет, сайдинг, брус. Композит состоит из трех частей – древесного наполнителя, полимерной связки, технологических добавок и красителей.

Древесно-полимерный композитный профиль с высоким содержанием древесины можно пилить, строгать рубанком, вбивать в него гвозди. Обладая всеми лучшими природными свойствами дерева, экологически чистый ДПК не гниет, не плесневеет и не поддается интенсивному горению.

Будущее за биотопливом из опилок

В прошлом году в России работало лишь пять таких производств, и за ними будущее, – уверен Иван Львович.

Опилки для производства бензина

В области производится 25 млн кубов древесины в год. 30–40% от них – отходы: щепа, опилки. Их бросают, в лучшем случае пускают на растопку. Это, по статистике, 10 млн кубометров. Если переработать хотя бы 50% этого объема по предлагаемым нами технологиям, можно получить в бюджет области дополнительно 3 млрд рублей, – подсчитывает предприниматель. – При этом будут организованы высокорентабельные производства и новые рабочие места.

На предприятии есть своя подстанция (650 кВт), тепловую энергию здесь получают, перерабатывая отходы и используя котлы с технологией пиролиза. Имеется порядка 500 кубов лесосеки и полный цикл переработки круглого леса с объемом распиловки 1000 кубов в месяц. Отходы при этом перерабатываются в высоколиквидную продукцию. В месяц в дело идет 300 кубов опилок. Из них, превращенных в древесно-полимерный композит, делают 2 тыс. кв. м террасной доски.

Оборудование для производства топлива из опилок

Оборудование на заводе внушительное – бурильная машина для измельчения древесных отходов, сушильный комплекс сыпучих древесных отходов, мельница. В пиловочном цехе работают две пилорамы – одна распускает бревно, вторая проводит обрезку готовой продукции. Затем из опилок делают древесную муку, которая после просушки и дальнейшей обработки, добавления полимеров и красителей превращается в холодный гранулят. Из накопителя она поступает на калибровочный стол, становясь современным строительным материалом, за которым на иркутских рынках идет самая настоящая охота.

Но на лаврах предприниматель почивать не собирается, у него вполне амбициозные планы. Занимаясь производством, Иван Марков продолжает разрабатывать новые проекты по рациональному использованию лесных ресурсов. Несколько лет он работает с Государственным научным центром лесного комплекса России, Сибирской академией наук, Международным фондом биоэнергетики и конструктивной экологии.

Из отходов лесопиления в Москве на опытной установке ученые получили синтез-газ, метил, метанол и бензин «евро-95». Последний стоит 14,5 рубля за литр. На заправке в Москве его цена – 28 рублей. Давайте задумаемся над этим. Нефть мы когда-то выкачаем, а дерево – ресурс возобновляемый, – говорит Марков.

У себя в Олонках он готов запустить подобную бензиновую установку, но нужны капиталовложения. Цена вопроса – десятки миллионов рублей. И тогда производство бензина из опилок станет реальностью.

Есть у него интересный проект, разработанный совместно с иркутским институтом лесной промышленности.

Два года назад в институте мы запустили установку по производству модифицированной древесины. Она уникальна, защищена патентом. С ее помощью можно производить брус, который благодаря своей технологии в пять раз прочнее обычного. Это наше ноу-хау. Подобного производства в регионе нет, – делится Иван Львович.

Еще один проект по рациональному освоению лесосырья есть у энергичного предпринимателя. При переработке неликвидной древесины – осины и березы, основную массу планируется пустить на доску для производства мебели. А отходы можно будет перерабатывать в активированный уголь для пищевой промышленности и очистки воды. С применением запатентованных технологий специалисты из Олонок могут проводить, например, очистку стоков в Байкальске.

– Мы сможем смонтировать там специальную установку, которая удешевит процесс очистки шламоотвалов. При этом еще будет своя электроэнергия, – говорит предприниматель.

По его словам, даже остановленный много лет назад кирпичный завод в Олонках при помощи новых технологий можно реанимировать, удешевить энергозатратный процесс обжига. На местной глине и по новым технологиям завод способен выпускать по 5–10 млн штук кирпича в год.

Нам также рассказывают, что зарубежные партнеры, ознакомившись с возможностями олонкинских мастеров, предложили апробировать в регионе строительство комплексного модульного жилья.

Иван Марков надеется, что его предприятие станет точкой роста в Усть-Орде, а власти обязательно заинтересуются его планами.

В области производится 25 млн кубов древесины в год. 30–40% от них – отходы. Если переработать хотя бы 50% этого объема по предлагаемым нами технологиям, можно получить в бюджет области дополнительно 3 млрд рублей.

Руководитель администрации Усть-Ордынского Бурятского округа, заместитель губернатораАнатолий Прокопьев:

– Без решения вопросов экономического характера нельзя говорить о развитии территории. Предпринимательство в Усть-Ордынском округе представлено 554 организациями малого бизнеса. Это предприятия лесозаготовки, производства пищевых продуктов, торговли. На 1 января текущего года на территории зарегистрировано около 2 тыс. индивидуальных предпринимателей. Большая их часть сосредоточена в сельскохозяйственной сфере. В округе работают 410 КФХ и 45 тыс. личных подсобных хозяйств.

Оказание мер государственной поддержки малым формам хозяйствования на селе идет через реализацию программ. Так, на федеральном уровне принята программа «Начинающий фермер», работают областные профильные программы по поддержке сельхозтоваропроизводителей. Мы ставим перед собой задачу – проводить разъяснительную полномасштабную работу с гражданами, чтобы работающие в округе предприниматели входили в указанные программы. Мы также понимаем – необходимо решать вопросы переработки сельхозпродукции.

Вместе с КФХ в УОБО есть крупные предприятия, которые успешно работают и решают социальные проблемы на селе. Например, ООО «Хадайское», чей опыт сегодня востребован. Мы следим за деятельностью таких предприятий, с тем, чтобы оказывать им поддержку, в том числе и консультационного характера.

Наряду с сельхознаправлением, сегодня необходимо отрабатывать вопросы в сфере лесопереработки. Если проехать по территории, можно увидеть, насколько остро стоит проблема переработки отходов лесопиления: захламляются большие участки земли, страдает экология. Первые шаги в решении проблемы сделаны в Осинском и Боханском районах. Предприниматель из Осинского района Анатолий Ахметчин запустил оборудование для изготовления топливных брикетов и печи для производства древесного угля. Сейчас производство прочно «встало на ноги» и выпускает уникальный продукт – экологически чистое топливо из материала, который считался бесхозным мусором.

Предприниматель из Олонок Иван Марков из отходов лесопиления изготавливает отделочный материал. Этот проект начал действовать не так давно, но, я думаю, у него есть хорошие перспективы. Безусловно, такие идеи надо поддерживать.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник статьи: http://www.vazzz.ru/benzin-iz-opilok/

Из чего же гнать бензин, как не из опилок…

Бензин из древесных отходов. Мобильные установки в контейнерах

Из органических отходов, в частности, отходов лесопиления и деревообработки, которые даже сегодня перерабатываются далеко не в полном объеме, вполне можно производить не только твердое топливо в виде пеллет и брикетов, но и жидкое биотопливо, идентичное бензину или дизельному топливу.

В 2013 году был опубликован общий обзор технологий и существующих производств жидкого биотоплива. Что нового произошло в этой сфере за минувшие шесть лет?

Представляем успешные научные исследования и действующие модели европейского проекта BIOGO, в котором участвуют такие гранды европейской науки, как Фраунгофер-институт микротехники и микросистем (IMM)2, и 12 научных групп из семи стран Евросоюза. Электроэнергии, получаемой из альтернативных источников (ветра, солнца, воды и др.), абсолютно недостаточно, для того чтобы в ближайшей перспективе можно было отказаться от традиционных невозобновляемых источников энергии: угля, нефтепродуктов и газа. В лучшем случае за счет возобновляемых источников энергии можно будет обеспечить энергопотребление автотранспорта с электрическими и гибридными двигателями, используя для этого водородные топливные элементы. Актуально и постепенное вытеснение бензина жидким биотопливом.

А сырье для такого топлива буквально лежит под ногами – в лесу: это лесосечные остатки, сучья, ветки, кора. Все то, что до сих пор не перерабатывается в промышленных объемах в России, да и во многих других странах. «Это сырье не нужно специально выращивать, в отличие от зерновых для получения биоэтанола и других сельскохозяйственных растений, применяемых для производства биодизеля, поэтому никакой конкуренции с производителями пищевой продукции. К тому же оно климатически нейтрально, а его переработка и использование полностью поддерживается решениями Парижского соглашения Рамочной конвенции ООН по изменению климата 2015 года», – говорит координатор ЕС-проекта из Фраунгофер-института микротехники и микросистем Гюнтер Кольб.

Важнейшая цель проекта BIOGO – децентрализация производства топлива. В отличие от нефти, которую необходимо с месторождений транспортировать на перерабатывающий завод, откуда потом доставлять потребителю готовую продукцию, жидкое биотопливо можно производить децентрализованно, рядом с сырьевой базой, и на месте использовать готовый продукт для заправки, например, технологического автотранспорта. Именно для этого в рамках ЕС-проекта разработан мобильный мини-завод в контейнерном исполнении, который может работать абсолютно автономно, прямо в лесу, на деляне.

Прототип такого мини-завода сегодня представлен на территории Фраунгофер-института. Это результат четырех лет интенсивной работы ученых. Все оборудование для получения из древесных отходов высококачественного биобензина вмещается в стандартный 40-футовый контейнер размером 12 х 3 х 3 м. Принцип его работы следующий: в первой фазе процесса по технологии итальянской компании Spike Renewables из древесных отходов после пиролиза получается пиролизное масло. Во второй фазе пиролизное масло в специальном микрореакторе высокого давления при нагреве с подачей воздуха и водяного пара преобразуется в синтез-газ. А затем в другом микрореакторе из синтез-газа производится метанол, от которого потом отделяется азот. Процесс оптимизирован, и на выходе получается синтетический бензин, по химическому составу идентичный нефтяному бензину. Для ускорения химических процессов применяются специальные катализаторы. Раньше приходилось использовалось большой объем благородных металлов и редкоземельных элементов для получения необходимых катализаторов, что обуславливало их довольно высокую стоимость. Британская фирма Teer Coatings Ltd разработала для проекта BIOGO высокопродуктивные ресурсосберегающие нанокатализаторы на основе использования мельчайших групп каталитически активных субстанций на поверхности.

Одной из сложнейших задач для ученых стало размещение комплекса оборудования в относительно маленьком контейнере с обеспечением общей и пожарной безопасности и удобства обслуживания. Ноу-хау специалистов Фраунгофер-института и их партнеров из австрийской компании Microinnova Engineering позволило найти решение – в контейнере даже осталось место для установки довольно больших реакторов. В ближайшее время разработчики прототипа намерены увеличить производительность мини-завода до 1000 л биобензина в сутки.

Значит ли это, что скоро можно будет заправлять автомобиль не на АЗС, а в лесу, из контейнера? «Конечно нет, – отвечает г-н Кольб. – Все зависит от цен на нефть и политической воли государственных деятелей стран мира. При сегодняшних ценах на нефть и нефтепродукты биобензин абсолютно неконкурентоспособен. Но если будут приняты серьезные меры, направленные на отказ от невозобновляемых источников энергии в пользу возобновляемых: введены налоговые льготы и субсидии на производство жидкого биотоплива и в то же время увеличение налогов на традиционные виды топлива, – ситуация может в корне измениться. Однако уже сейчас технологию производства биобензина из органических отходов в небольших объемах при наличии дешевого сырья можно использовать децентрализованно, для обеспечения топливом местного автопарка. Биобензин подойдет и в качестве добавки к классическому бензину, как сейчас во многих странах применяют биодизель».

Теперь о проекте BIOGO. Он предусматривает создание полностью интегрированного производства жидкого биотоплива с использованием новых гетерогенных нанокатализаторов и устойчивых ресурсов. Производство будет интегрировано с вспомогательными функциями инновационной технологии микрореакторов, разработанной в рамках проекта. BIOGO использует особые свойства нанокатализаторов для повышения эффективности производства за счет интенсификации и тем самым предлагает решение некоторых проблем, стоящих сегодня перед нефтехимической промышленностью Европы. Проект предусматривает разработку и производство в промышленных масштабах высокотехнологичных наноразмерных катализаторов преобразования биоресурсов в жидкое топливо.

Проект направлен на разработку и демонстрацию технологии преобразования таких возобновляемых источников энергии, как пиролизные масла и биогаз, в синтез-газ для последующего каталитического превращения в биотопливо и продукты химической платформы; применяемые каталитические составы должны характеризоваться минимальными содержаниями оксидов редкоземельных металлов и драгоценных металлов.

Основные технические цели BIOGO:

- разработка новых конструкций, маршрутов подготовки и методов нанесения нанокатализаторов на инновационные микроструктурные реакторы;

- проектирование и разработка нанокатализаторов, предназначенных для совместного или парного реформирования биогазовых и пиролизных масел, высокоэффективного мелкосерийного производства метанола, эффективной и экономичной конверсии метанола в бензин, гидрирования биомасел до химических веществ класса дизтоплива с увеличением их выхода;

- интегрирование цепочки технологических процессов в мини-заводы для производства бензина из органического сырья в виде различных отходов.

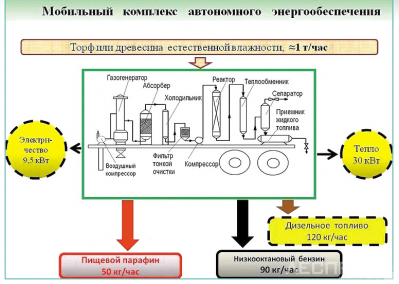

А что предлагают российские разработчики подобных технологий? Среди довольно большого количества предложений по переработке органических отходов в жидкое биотопливо можно выделить мобильную малотоннажную установку модульной конструкции от ООО «ТРИВИМ Лтд» из города ядерщиков Сарова. В качестве сырья подходят древесные отходы и отходы растениеводства. Технология аналогична вышеописанной немецкой:

- измельчение, сушка и газификация сырья с получением генераторного газа, а затем синтез-газа;

- преобразование синтез-газа с помощью катализаторов в смесь углеводородов;

- получение из углеводородной смеси соответствующих ГОСТу дизтоплива, низкооктанового бензина и парафинов.

При сжигании газообразной фракции предусмотрено генерирование тепловой и электрической энергии.

К большому сожалению, в обозримом будущем в России вряд ли найдут применение такие разработки. Если производители твердого биотоплива вот уже второе десятилетие не видят от государства почти никакого внимания и поддержки за исключением мелких «подачек» в виде компенсации части тарифа на железнодорожные перевозки при экспорте пеллет, а древесная биомасса даже не упоминается в документах федерального уровня, касающихся возобновляемых источников энергии, то что говорить о жидком биотопливе, производство которого угрожает интересам российских нефтяных магнатов и примкнувших к ним?

Справка

Биобензин (синтетический бензин) производили в промышленном масштабе еще в 30–40-е годы прошлого века. В Германии газифицировали ископаемые угли и из синтез-газа по методу Фишера-Тропша получали бензин. Сырьем может служить и твердая биомасса, в том числе древесина.

У биобензина очень большие преимущества перед обычным бензином: при его сжигании не образуются канцерогенные вещества, а также соединения серы, азота и тяжелых металлов. В настоящее время биобензин не производится ввиду высокой себестоимости. Однако в годы Второй мировой войны в Германии синтетический бензин использовали из-за недостатка сырья для нефтяного бензина.

Источник статьи: http://lesprominform.ru/jarticles.html?id=5459