Основные параметры диагностирования автомобилей

1.2. Диагностические параметры

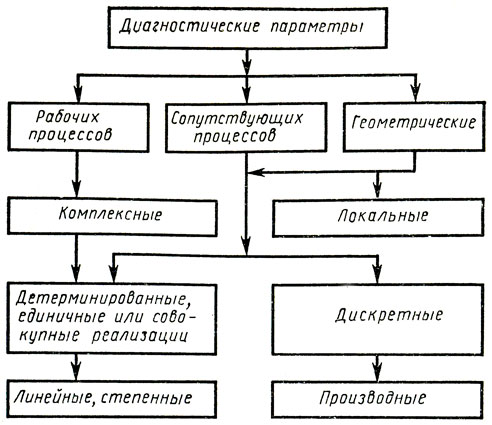

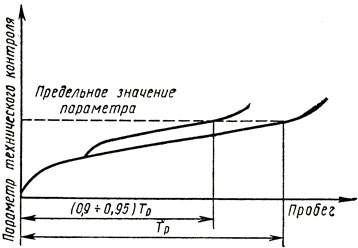

Классификация диагностических параметров (рис. 1.1). В процессе эксплуатации трущиеся сопряжения автомобиля изнашиваются, происходит разрегулировка его систем, узлов и агрегатов, т. е. изменяются значения его структурных параметров, непосредственно характеризующих исправность объекта диагностирования. К ним относят зазоры в сопряжении, величину износа поверхностей детали и другие параметры, измерение которых связано с необходимостью проведения разборочных работ. Это повышает трудоемкость контроля и существенно снижает (иногда на 5-10 %) ресурс контролируемого агрегата. Последнее объясняется появлением дополнительного цикла приработки поверхностей контролируемого сопряжения (рис. 1.2).

Рис. 1.1. Классификация диагностических параметров

Изменение структурных параметров сопровождается изменениями параметров рабочих и сопутствующих выходных процессов автомобиля, которые могут наблюдаться и измеряться извне без разборки (или с частичной разборкой) контролируемого агрегата. Например, из-за износа сопряжений цилиндропоршневой группы двигателя внутреннего сгорания снижается компрессия в цилиндрах и как результат — эффективная мощность на коленчатом валу двигателя или в результате износа сопряжений коренных и шатунных подшипников коленчатого вала увеличиваются утечки масла из системы смазывания двигателя и снижается давление масла в системе. Если эти функциональные параметры несут достаточную и однозначную информацию о состоянии контролируемого объекта, то они могут быть отнесены к числу диагностических параметров, косвенно характеризующих исправность объекта диагностирования.

Рис. 1.2. Схема изменения структурного параметра в зависимости от пробега

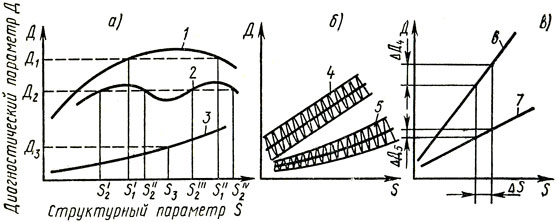

Из всего многообразия возможных диагностических параметров выбирают и используют в практических целях лишь те параметры, которые отвечают требованиям однозначности, стабильности, широты изменения, доступности и удобства измерения, информативности и технологичности. Смысл перечисленных требований графически показан на рис. 1.3.

Рис. 1.3. Графическая иллюстрация основных требований к диагностическим параметрам по: а — однозначности, б — стабильности, в — широте изменения; 1, 2 — кривые неоднозначной зависимости, 3 — кривая однозначной зависимости, 4 — равный коридор рассеивания, 5 — возрастающий коридор рассеивания, 6 — кривая большей широты изменения, 7 — кривая меньшей широты изменения

Требование однозначности предусматривает соблюдение условия, когда каждому значению структурного или функционального параметра соответствует одно-единственное значение диагностического параметра. Так, параметры кривых 1 и 2 (рис. 1.3, а) не соответствуют критерию однозначности, а параметр кривой 3 — соответствует, т. е, диагностическому параметру Д2 могут соответствовать четыре различных значения структурного параметра (S I 2, S II 2, S III 2, S IV 2), параметру Д1 — два значения структурного параметра (S I 1, S II 1), а любому диагностическому параметру Д3 соответствует одно-единственное значение структурного параметра S3.

Требование стабильности устанавливает возможную величину отклонения диагностического параметра от своего среднего значения, характеризующую рассеивание параметра при неизменных значениях структурных параметров и условиях их измерения (рис. 1.3,б).

Требование широты изменения устанавливает диапазон изменения диагностического параметра, соответствующий заданной величине изменения структурного параметра. Чем больше диапазон изменения диагностического параметра, тем выше его информативность. На рис. 1.3,в параметр кривой 6 имеет большую широту изменения диагностического параметра ΔД4, чем параметр кривой 7 ΔД5. Аналитически отмеченное условие выражается следующей зависимостью: dД4/dS>dД5/dS.

По объему и характеру передаваемой информации диагностические параметры классифицируют на частные, общие и взаимозависимые.

Частные диагностические параметры независимо от других указывают на вполне определенную конкретную неисправность. Например, угол замкнутого состояния контактов определяет зазор в контактах прерывателя.

Общие диагностические параметры характеризуют техническое состояние диагностируемого объекта в целом. Например, люфт на выходном валу коробки перемены передач характеризует общее ее техническое состояние, но не состояние конкретной зубчатой пары.

Взаимозависимые диагностические параметры оценивают неисправность только по совокупности нескольких измеренных параметров. Например, износ поршневых колец определяется давлением в цилиндре в конце такта сжатия, относительными утечками отработавших газов в картер двигателя, наличием «хлопков» в карбюраторе при пуске двигателя.

Естественно, что чем больше измеряемых диагностических параметров, тем шире информация о состоянии объекта, но при этом повышаются трудоемкость и стоимость диагностирования.

По содержанию передаваемой информации диагностические параметры разделяют на три группы: параметры, дающие информацию о техническом состоянии объекта, но не характеризующие его функциональные возможности; параметры, дающие информацию о функциональных возможностях объекта, но не дающие информацию о его техническом состоянии; параметры (комбинированные), дающие информацию как о техническом состоянии объекта, так и о его функциональных возможностях.

Таким образом, определяемое значение структурного параметра Пс есть функция от каких-то j-х (j=1, 2, . m) диагностических параметров Пд, т. е. Пс=fПд. Из всего многообразия диагностических параметров выбирают в первую очередь те, у которых функциональная зависимость приближается к линейной и однозначной и в меньшей степени зависит от сопутствующих (не учитываемых) и рабочих параметров.

Выбор диагностических параметров. Выбор диагностических параметров (табл. 1.3) для оценки технического состояния автомобилей осуществляют из номенклатур, рекомендуемых государственными стандартами (ГОСТ 25478-82, 26048-83, 23435-79, 17 2 2 03-87, 21393-75 и др.), а также другой нормативно-технической документацией.

Таблица 1.3. Номенклатура диагностических параметров автомобилей с бензиновым двигателем

При выборе диагностических параметров можно применять метод, сущность которого заключается в следующем. Выбирают основные структурные параметры Дi и параметры Кj, которые можно использовать в качестве диагностических. По данным статистики отказов определяют «вероятностные веса» структурных параметров при различных состояниях диагностируемого объекта, а также устанавливают вероятность возникновения этих состояний при различных комбинациях диагностических параметров.

В настоящее время автомобили оснащаются бортовыми и встроенными системами диагностирования, при этом не теряют актуальность и традиционные системы внешнего диагностирования. В связи с этим при выборе диагностических параметров необходимо определить, какие из них целесообразно контролировать бортовыми системами, а какие — с помощью внешних средств технического диагностирования.

Рассматриваемая задача может решаться по методике, предложенной филиалом НАМИ. Методика носит рекомендательный характер и основана на критерии экономичности диагностирования. Рассматриваемая методика предусматривает три возможных метода диагностирования с помощью внешних традиционных средств, систем встроенных датчиков (СВД) и бортовых систем контроля.

Методика. В ней предлагается для каждого из трех приведенных выше методов диагностирования формула расчета издержек на контроль объекта (автомобиля в целом, агрегата, системы, узла), его профилактический и аварийный ремонты, а также из-за простоев в ремонте.

Для первых двух методов составляют целевые функции, характеризующие зависимость издержек от периодичности диагностирования рассматриваемого элемента автомобиля. Минимум этих функций и дает оптимальную периодичность диагностирования, которая определяет минимальные издержки на эксплуатацию и ремонт элемента, включая и затраты на диагностирование. Для третьего метода диагностирования также предложена формула определения издержек.

Целевая функция издержек на диагностирование элемента первым методом, его ремонты и простои в ремонтах в зависимости от периодичности диагностирования на тыс. км пробега т имеет вид С1(τ)=τ -1 [B1+С•РС(τ)+A•РА(τ)+D•(tВ1+tС•РС(τ)+tA•PC(τ))], где В1 — затраты на одно диагностирование; С и А — соответственно затраты на профилактический и аварийный ремонты элемента; D — удельная чистая прибыль, приносимая автомобилем за 1 ч эксплуатации; РС(τ) — автомобили, для которых не будет произведен профилактический ремонт на пробеге τ; PA(τ) — автомобили, для которых будет произведен аварийный ремонт на пробеге τ; tB1 — время на одно диагностирование; tC и tA — соответственно время, отведенное на профилактический и аварийный ремонты элемента. Минимум целевой функции для первого метода диагностирования обозначают через C1.

Целевая функция при втором методе диагностирования имеет вид С2(τ)=τ -1 [В2+С•РС(τ)+A•PA(τ)+D(tB2+tC•PA(τ)+tА•РА(τ))]+τ С СВД/TСВД, где B2 — затраты на одно диагностирование при использовании СВД; t B 2 — время на диагностирование элемента при СВД; ССВД и TСВД — соответственно затраты на СВД и срок службы СВД рассматриваемого элемента; остальные обозначения аналогичны обозначениям для первой функции. Минимум целевой функции для данного случая обозначают через С2.

Издержки, соответствующие третьему методу диагностирования, определяют по формуле C3=T -1 БК(CБK+Cпр)+CPB+DtCXРВ, где TБК — срок службы системы бортового контроля (СБК); СБК — затраты (стоимость) СБК; Спр — затраты на ремонт и ТО СБК (применительно к рассматриваемому элементу) за срок ее службы; РВ — контролируемые части автомобиля, для которых будет произведен профилактический ремонт на каждую тыс. км пробега.

Минимум из трех приведенных чисел C1, С2, С3 указывает на наиболее целесообразный метод диагностирования. Экономические и временные составляющие А, В1, В2, С, D, ССВД, СБК, Спр, tA, tВ1, tC, ТСВД, TБК определяют традиционными методами по соответствующим статистическим данным. Для определения составляющих РА(τ), РС(τ), РВ(τ) необходимо знать зависимость вероятности безотказной работы элемента Q(τ) за пробег τ автомобиля, Чаще всего это показательная функция Q(τ)=1-е -λτ где λ — параметр показательной функции, τ — пробег автомобиля, тыс. км.

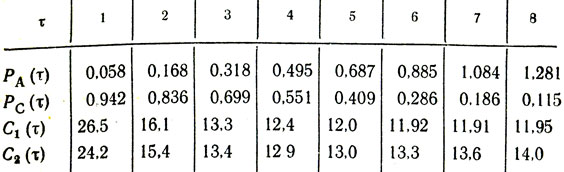

Например, пусть для диагностического параметра «Контрольный расход топлива» соответствующие характеристики трех способов диагностирования равны:

1. A=20 руб., B=5 руб., С=5 руб., D=6 руб/ч, tA=8 ч, tC=2 ч, tВ=0,25 ч.

Значения составляющей РA(τ) (табл. 1.4) определяют по приведенным выше формулам для τ=1, 2, 8 и λ=0,06: PA(1)=Q(1)=1-e -0,06 =0,058; РА(2)=0,058 2 +(1-e -0,06•2 Х ( 1-0,058)=0,110; РА(3)=0,058•0,110+(1-e -0,06•2 •0,058 Х (1-0,058)+(1-e -0,06•3 )•(1-0,058)•е -0,06•2 =0,150; РА(4)=0,177; РA(5)=0,192; РА(6)=0,198; РА(7)=0,199; РА(8)=0,197. По соответствующей формуле вычисляют значения РС(τ) которые приведены в табл. 1.4; РВ≈0,2. Подставляя соответствующие значения составляющих и начальных характеристик в формулы для С1(τ), С2(τ), определяют их значения (см. табл. 1.4). С3=100 -1 (100+50)+(5•0,2)+(6•2•0,2)=4,9.

Таблица 1.4. Значения функций C1(τ), С2(τ) и их составляющих РА(τ), РС(τ)

Из табл. 1.4. видно, что минимум функции С1(τ) достигается при τ=7 и С1(7)=11,91, а минимум функции С2(тτ) — при τ=4 и С2(4)=12,9, т. е. C1=11,91; С2=12,9; С3=4,9. Поскольку наименьшим является С3, экономически более выгоден бортовой контроль.

Собственно говоря, Илькатс — каталог оригинальных запчастей с поиском по серийному номеру авто.

Источник статьи: http://motorzlib.ru/books/item/f00/s00/z0000017/st003.shtml

Диагностика технического состояния автомобилей

Сущность и физические основы диагностики

Как уже отмечалось, при планово-предупредительной системе ТО и ремонта автомобиль через определенный пробег (время) в принудительном порядке подвергается профилактическим воздействиям в установленном объеме. При этом, несмотря на корректирование режимов ТО и ремонта в зависимости от ряда факторов, индивидуальный подход к каждому автомобилю отсутствует.

Однако необходимость в таком подходе есть, так как даже при работе автомобилей в одинаковых условиях техническое состояние каждого из них при одной и той же наработке вследствие целого ряда причин (индивидуальные особенности автомобиля, качество вождения, ТО и т.д.) может существенно отличаться. Далеко не для каждого автомобиля необходимы все операции, предусмотренные «жестким» объемом того или иного вида ТО. Выполнение этих «ненужных» операций ведет, с одной стороны, к неполной реализации индивидуальных свойств автомобиля, повышению затрат на ТО, с другой, отнюдь не способствует улучшению его технического состояния. Наоборот, частые вмешательства в работу сопряжений способствуют повышенному изнашиванию сопряженных поверхностей, появлению повреждений крепежных соединений, нарушению герметичности соединений. Значительные потери трудовых и материальных ресурсов связаны также с большим объемом ремонтных воздействий, обусловленным несвоевременным выявлением отказов.

Наиболее полное использование индивидуальных возможностей автомобиля и обеспечение на этой основе высокой эффективности подвижного состава в процессе эксплуатации может быть осуществлено за счет широкого внедрения в технологический процесс ТО и ремонта диагностирования технического состояния автомобилей.

Техническая диагностика — это отрасль знаний, исследующая технические состояния объектов диагностирования и проявления технических состояний, разрабатывающая методы их определения, а также принципы построения и организацию использования систем диагностирования. Техническое диагностирование — процесс определения технического состояния объекта диагностирования с определенной точностью. Оно способствует: повышению надежности автомобилей за счет своевременного назначения воздействий ТО или ремонта и предупреждения возникновения отказов и неисправностей; повышению долговечности агрегатов, узлов за счет сокращения количества частичных разборок; уменьшению расхода запасных частей, эксплуатационных материалов и трудовых затрат на ТО и ремонт за счет проведения последних по потребности на основании данных диагностирования, проводимого, как правило, планово.

Выше отмечалось, что техническое состояние автомобиля (агрегата, узла) определяется значениями его структурных параметров. Однако возможность прямого их измерения без полной или частичной разборки автомобиля (агрегата, узла) весьма ограниченна.

При диагностике для оценки технического состояния автомобиля (агрегата) используют так называемые выходные процессы функционирующего механизма. Различают рабочие выходные процессы (например, потребление или отдача мощности, расход топлива, теплообмен с внешней средой) и сопутствующие (например, шумы, вибрации, световые явления и т.д.). Каждый из выходных процессов количественно оценивается с помощью соответствующих параметров (например, отдача мощности может быть оценена соответствующей величиной, темпом ее нарастания). Между структурными параметрами и параметрами выходных процессов существует функциональная связь, благодаря чему по значениям последних можно достаточно полно оценить техническое состояние автомобиля (агрегата), качество его функционирования. Номинальным значениям структурных параметров соответствуют номинальные значения параметров выходных процессов. По мере ухудшения технического состояния автомобиля (агрегата) параметры выходных процессов либо увеличиваются (например, вибрации, расход топлива), либо уменьшаются (давление масла). Предельное значение параметра выходного процесса свидетельствует о неисправном состоянии автомобиля, определяет необходимость ТО или ремонта. Зная характер, темп изменения параметра выходного процесса и его предельное значение, можно определить ресурс работы автомобиля до очередного ТО или ремонта.

В зависимости от количества информации, которую содержат параметры выходных процессов, они могут быть обобщенными или частными. Первые характеризуют техническое состояние автомобиля (агрегата) в целом (например, путь и время разгона автомобиля до заданной скорости, расход топлива на 100 км пути и др.), частные — техническое состояние конкретного механизма, системы (например, люфт рулевого колеса, стуки в кривошипно-шатунном механизме двигателя и т.д.).

Параметры выходных процессов в отличие от структурных, как правило, измеряются непосредственно на работающем автомобиле и используются для определения его технического состояния без разборки.

Выходные процессы, используемые для оценки технического состояния машины без ее разборки, называются диагностическими признаками, а параметры таких процессов -диагностическими параметрами. Не все выходные процессы могут служить в качестве диагностических признаков. Для того чтобы можно было использовать параметр выходного процесса в качестве диагностического, он должен удовлетворять следующим требованиям:

-> быть функционально важным для оценки технического состояния автомобиля;

-> быть однозначным, т.е. должен отсутствовать его переход от возрастающей функции к убывающей (или наоборот) в зависимости от наработки автомобиля или изменения его структурного параметра от начального до предельного значения (рис. 5.2, а). Этим обеспечивается соответствие каждому значению структурного параметра S только одного, вполне определенного значения параметра выходного процесса ц;

-> быть чувствительным (информативным). Чувствительность характеризуется величиной и скоростью приращения выходного параметра Дц при достаточно малом изменении структурного параметра AS (рис. 5.2, б). Чем больше Ди. при определенном AS, тем выше чувствительность данного параметра выходного процесса;

-> обладать стабильностью при многократных измерениях, характеризующейся степенью рассеивания значений относительно среднего значения параметра при постоянных условиях измерения;

-> обладать дифференцирующей способностью, позволяющей разделять и локализовать неисправности различных элементов объекта по месту их возникновения (до составных частей элементов, до конкретного сопряжения, детали при наличии нескольких одноименных сопряжений, деталей в элементе);

-> обеспечивать технологичность и экономичность, определяемые удобством определения параметра при диагностировании, соответствующими трудовыми и материальными затратами.

Достоверность результатов диагностирования в большой мере зависит от нагрузочного, скоростного и теплового режимов работы объекта. Поэтому с целью получения высококачественной диагностической информации применяют соответствующие устройства, задающие и поддерживающие оптимальные нагрузочные, скоростные и тепловые режимы.

Методы диагностирования автомобилей Методы диагностирования технического состояния автомобилей, агрегатов характеризуются физической сущностью и способом измерения диагностических параметров, наиболее приемлемых для использования в зависимости от задачи диагностирования. В настоящее время выделяют три основные группы методов диагностирования (рис. 5.3).

Методы первой группы базируются на имитации скоростных и нагрузочных режимов работы автомобиля, определении при заданных условиях выходных параметров и сравнении их количественных значений с эталонными. Диагностирование проводится с использованием стендов с беговыми барабанами или непосредственно в процессе работы автомобиля. Методы широко применяются для общей оценки технического состояния автомобилей и агрегатов.

К методам диагностирования по параметрам сопутствующих процессов относятся:

-> методы диагностирования по герметичности рабочих объемов. Сущность процесса диагностирования заключается в создании в контролируемом объеме избыточного давления (разряжения) и в оценке интенсивности их падения. Этим методом диагностируются цилиндропоршневая группа двигателя, пневматические приводы тормозов и др.;

-> тепловой метод, заключающийся в определении параметров, характеризующих количество тепла, выделяемого в результате протекания процессов сгорания, работы сил трения при заданных скоростном и нагрузочном режимах. Такими параметрами могут быть температура нагрева, скорость ее изменения. Метод может применяться для диагностирования двигателя, агрегатов трансмиссии, подшипниковых узлов, однако широкого применения на автотранспорте пока не нашел;

-> методы диагностирования узлов, систем по параметрам колебательных процессов широко используются при создании средств технического диагностирования автомобилей и их можно разделить на три подвида: методы, оценивающие колебания напряжения в электрических цепях (на этой основе созданы мотор-тестеры); по параметрам виброакустических сигналов, получаемых при работе зубчатых зацеплений, клапанных механизмов, подшипников и т.д.); по параметрам, оценивающим пульсацию давления в трубопроводах (на этой основе созданы дизель-тестеры для диагностирования дизельной топливной аппаратуры);

-> методы, оценивающие состояние узлов и агрегатов по физико-химическому составу отработавших эксплуатационных материалов. Например, простейший экспресс-анализ отработанного масла на загрязнение, спектральный анализ проб масел, в результате проведения которого по наличию и концентрации различных химических элементов в масле можно поставить диагноз работоспособности отдельных узлов и сопряжений агрегата. Если в пробе картерного масла двигателя имеется высокое содержание свинца, это говорит об износе вкладышей шатунных и коренных подшипников, если высокое содержание железа — об износе гильз цилиндров, если высокое содержание кремния — о засорении воздушного фильтра и т.д.

Третья группа методов основывается на объективной оценке геометрических параметров (зазор, люфт, свободный ход, смещение и т.д.). Метод применим, когда указанные параметры легкодоступны для непосредственного измерения.

В настоящее время проводятся исследования по разработке новых и совершенствованию имеющихся методов диагностирования применительно к усложняющимся конструкциям автомобилей, изменению элементной базы микроэлектроники и микропроцессорной техники. Один и тот же диагностический признак чаще всего может быть установлен с помощью нескольких методов диагностирования. Вопрос выбора наиболее целесообразного из них в каждом конкретном случае решается с учетом: уровня информативности и точности, степени универсальности метода диагностирования, трудоемкости диагностирования, различных организационно-экономических факторов.

Выбор диагностических параметров для оценки технического состояния. Постановка диагноза

Выбор диагностических параметров для диагностирования особенно сложных объектов является непростой задачей. Это связано, во-первых, с тем, что Между структурными и диагностическими параметрами в зависимости от сложности объекта могут существовать различные взаимосвязи (рис. 5.4).

Во-вторых, различные диагностические параметры в разной мере удовлетворяют изложенным выше требованиям к параметрам выходных процессов, используемых для целей диагностирования.

Поэтому при решении задачи выбора диагностических параметров в сложных ситуациях сначала определяют возможный набор параметров. Для этого применяют построение так называемой структурно-следственной схемы узла или механизма, представляющей собой граф-модель, увязывающую в единое целое основные элементы механизма, характеризующие их структурные параметры, перечень характерных неисправностей, подлежащих выявлению, и набор возможных для использования диагностических параметров. Перечень характерных неисправностей механизма составляют на основе статистических оценок показателей его надежности. Пример структурно-следственной схемы цилиндропоршневой группы двигателя приведен на рис. 5.5.

Пользуясь подобной схемой, составленной на основе инженерного изучения объекта диагностирования, применительно к определенному перечню структурных параметров и неисправностей устанавливают первоначальный перечень диагностических параметров и связи между теми и другими. Затем осуществляется отбор из выявленной исходной совокупности наиболее значимых и эффективных в использовании диагностических параметров. Для этого анализируют, в какой мере исследуемые параметры отвечают требованиям однозначности, стабильности, чувствительности, информативности. И наконец, при выборе методов, средств, разработке процессов диагностирования оценивают параметры по их технологичности и затратам на диагностирование.

Важнейшим этапом процесса диагностирования является постановка диагноза. В зависимости от задачи диагностирования и сложности объекта диагноз может различаться по глубине. Для общей оценки работоспособности агрегата, системы, автомобиля в целом используются выходные параметры, на основании которых ставится общий диагноз типа «да», «нет» («годен», «не годен»). Для определения потребности в ремонтно-регулировочной операции требуется более глубокий диагноз, основанный на локализации конкретной неисправности. Постановка диагноза в случае, когда приходится пользоваться одним диагностическим параметром, не вызывает особых методических трудностей. Она практически сводится к сравнению измеренной величины диагностического параметра с нормативом.

Постановка диагноза, когда производится поиск неисправности у сложного механизма, системы и используются несколько диагностических параметров, значительно сложнее. Для решения задачи постановки диагноза в этом случае необходимо на основе данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и используемыми диагностическими параметрами. Для данной цели в практике диагностирования автомобилей применяют диагностические матрицы.

Диагностическая матрица представляет собой логическую модель, описывающую связи между диагностическими параметрами S и возможными неисправностями А объекта (рис. 5.6).

Единица в месте пересечения строки и столбца означает возможность существования неисправности, а ноль — отсутствие такой возможности. С помощью представленной на рисунке диагностической матрицы решается задача локализации одной из трех возможных неисправностей объекта с помощью четырех диагностических параметров. Физический смысл решения задачи заключается в определении соответствия полученной комбинации диагностических параметров, вышедших за норматив, существованию одной из неисправностей. Так, в рассматриваемом примере имеем: неисправность А, возникает в случае одновременного выхода за норматив параметров S, и S3, неисправность А2 — параметров S, и S4, и неисправность А3 — параметров S3 и S . Диагностические матрицы являются основой автоматизированных логических устройств, применяемых в современных средствах технического диагностирования.

Средства технического диагностирования

Средства технического диагностирования (СТД) представляют собой технические устройства, предназначенные для измерения количественных значений диагностических параметров. В их состав входят в различных комбинациях следующие основные элементы: устройства, задающие тестовый режим; датчики, воспринимающие диагностические параметры и преобразующие их в сигнал, удобный для обработки или непосредственного использования; измерительное устройство и устройство отображения результатов (стрелочные приборы, цифровая индикация, экран осциллографа). Кроме того, СТД может включать в себя устройства автоматизации задания и поддержания тестового режима, измерения параметров и автоматизированное логическое устройство, осуществляющее постановку диагноза.

СТД по их взаимодействию с объектом диагностирования можно разделить на три вида (рис. 5.7).

Внешние СТД, т. е. не входящие в конструкцию автомобиля, в зависимости от их устройства и технологического назначения могут быть стационарными или переносными. Стационарные стенды устанавливаются на фундаменты, как правило, в специальных помещениях, оборудованных отсосом отработавших газов, вентиляцией, шумоизоляцией. Переносные приборы используются как в комплексе со стационарными стендами, так и отдельно для локализации и уточнения неисправностей на специализированных участках и постах ТО и ремонта.

Встроенные (бортовые) СТД включают в себя входящие в конструкцию автомобиля датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации. Простейшие встроенные СТД представляют собой традиционные приборы на панели (щитке) перед водителем, номенклатура которых на современных автомобилях постоянно расширяется за счет введения новых СТД, особенно электронных, обеспечивающих контроль состояния все усложняющихся элементов конструкции автомобилей. Более сложные встроенные СТД позволяют водителю постоянно контролировать состояние элементов привода и рабочих механизмов тормозной системы, расход топлива, токсичность отработавших газов в процессе работы и выбирать наиболее экономичные и безопасные режимы движения автомобиля или своевременно прекращать движение при возникновении аварийной ситуации.

Наличие таких средств позволяет своевременно выявлять наступление предотказных состояний и назначать проведение предупредительных воздействий по фактическому состоянию.

Широкое использование встроенных СТД на автомобилях массового выпуска ограничивается их надежностью и экономическими соображениями. В связи с этим в последние годы получили распространение вместо встроенных СТД так называемые устанавливаемые СТД (УСТД), которые отличаются от встроенных конструктивным исполнением средств обработки, хранения и выдачи информации, выполняемых в виде блока, который устанавливается на автомобиль периодически. Поскольку плановые и заявочные диагностирования автомобиля проводятся относительно редко, это позволяет иметь значительно меньшее количество УСТД по сравнению со встроенными, что экономически выгоднее.

УСТД изготавливаются на базе электронных элементов. Это позволяет эффективно использовать ЭВМ для обработки получаемой диагностической информации о техническом состоянии автомобилей и ее дальнейшего использования для решения задач управления производством ТО и ремонта автомобилей.

Источник статьи: http://masters.donntu.org/2008/fvti/stolyar/library/diag.htm