- Устройство и виды топливных систем бензиновых и дизельных двигателей

- Состав и функции системы подачи топлива

- Виды питания бензиновых двигателей

- Карбюраторные

- Инжекторные

- Схема, устройство и принцип работы для дизельного двигателя

- Common rail

- Разделенная и насос-форсунка

- Линия возврата топлива (“обратка”)

- Полезное видео

- Системы питания автомобиля

- Топливный насос

- Работает насос следующим образом

- Топливные фильтры

- Топливные баки

- Впускные и выпускные трубопроводы

Устройство и виды топливных систем бензиновых и дизельных двигателей

Топливная система – важнейшая часть автомобиля, которая служит для подачи топлива из бака в камеру сгорания двигателя. Она состоит из множества элементов, предназначенных для транспортировки, фильтрации, учета, подготовки и отвода топлива. В статье подробнее рассмотрим топливные системы бензиновых и дизельных двигателей, а также узнаем, что такое линия возврата топлива (“обратка”) и зачем она нужна.

Состав и функции системы подачи топлива

Главная функция любой топливной системы – это подача необходимого количества топлива из бака в камеру сгорания в определенный момент времени. Функционально она разделяется на две основных системы:

- транспортировка топлива, его фильтрация и создание давления в системе – выполняется механическими и гидравлическими устройствами;

- расчет количества и момента впрыска топлива, а также распределение его по цилиндрам – осуществляется электронными устройствами.

В состав топливной системы входят следующие элементы:

- Бак – герметичная емкость для хранения топлива.

- Трубопроводы (прямой и обратный) – трубки и гибкие шланги, по которым осуществляется транспортировка топлива.

- Фильтры (грубой и тонкой очистки) – выполняют очистку от механических загрязнений.

- Регулятор давления – необходим для обеспечения заданного уровня давления.

- Насос – как правило, погружной, приводимый в движение электродвигателем.

- ТНВД – для систем непосредственного впрыска (дизельных двигателей).

- Топливные форсунки.

Виды питания бензиновых двигателей

В зависимости от типа бензинового двигателя, различают топливные системы:

Они имеют отличия в конструкции и рабочих параметрах.

Карбюраторные

Работа карбюраторной системы осуществляется по следующему принципу:

- Насос всасывает топливо из бака. При этом он обеспечивает невысокое давление, достаточное лишь для подачи топлива.

- Двигаясь по трубопроводу, топливо проходит фильтрацию.

- В специальной камере (карбюраторе) горючее смешивается с воздухом.

- Готовая смесь подается напрямую в цилиндры двигателя, где она сгорает.

Инжекторные

Топливная система инжекторного двигателя отличается тем, что имеет систему впрыска, принудительно нагнетающую топливо в камеру сгорания. Какое давление в топливной системе инжекторного двигателя создает насос зависит от типа впрыска:

- С индивидуальными форсунками для каждого цилиндра (распределенный впрыск). Создаваемое насосом давление в топливной рампе составляет от 2,5 бар до 4 бар.

- С одной форсункой (моновпрыск), подающей топливо для всех цилиндров двигателя. Простая схема, которая в современном автомобилестроении практически не используется из-за низкой экономичности.

- Непосредственный впрыск. Форсунки установлены в головке блока цилиндров, что позволяет выполнять прямой впрыск топлива в цилиндры. В этом случае рабочее давление составит около 155 бар.

Схема работы топливной системы инжекторного бензинового двигателя:

- Насос через фильтры подает бензин в топливную рампу.

- Регулятор на рампе обеспечивает заданный уровень давления топлива.

- Форсунки, установленные на рампе, впрыскивают топливо в цилиндры.

- В момент подачи бензина в цилиндры подается и воздух, образуется топливовоздушная смесь.

Схема, устройство и принцип работы для дизельного двигателя

Системы подачи дизельного топлива имеют свои особенности. Различают три типа конструкций:

- Сommon rail (или аккумуляторная);

- С насос-форсунками;

- Разделенные.

Common rail

Наиболее популярная топливная система для дизелей – аккумуляторная (или common rail). Она соответствует более высоким экологическим стандартам. Это обеспечивается благодаря независимости процессов впрыскивания дизеля от режимов работы двигателя.

Конструктивно система питания дизеля common rail имеет два основных контура:

- Участок низкого давления – состоит из топливного бака, насоса низкого давления, трубопроводов и фильтра.

- Участок высокого давления – состоит из топливного насоса высокого давления (ТНВД), трубопровода, рампы (аккумулятора) и форсунок.

Принцип работы топливной системы дизеля представляет собой следующую последовательность:

- Насос низкого давления нагнетает дизель из топливного бака в трубопровод.

- Проходя по трубопроводу через фильтры грубой и тонкой очистки дизель подается в насос высокого давления.

- ТНВД подает топливо в форсунки, с помощью которых происходит впрыск в цилиндры.

- Одновременно с впрыском топлива происходит подача воздуха.

Разделенная и насос-форсунка

Разделенная топливная система состоит из топливного бака, трубопроводов, ТНВД и форсунок. При этом насос и форсунки соединены длинными трубопроводами, рассчитанными на высокое давление. Разделенная схема активно применяется в отечественном автомобилестроении, поскольку отличается низкой стоимостью и простотой конструкции.

В свою очередь, насос-форсунка – устройство, одновременно создающее нужный уровень давления и производящие впрыск топлива. Она располагается в головке блока цилиндров и приводится в действие кулачковым механизмом. Прямая и обратная магистрали при этом реализованы как каналы, находящиеся непосредственно в головке блока.

Рабочее давление при такой схеме составляет до 2 200 бар.

Этот способ имеет важный недостаток – он характеризуется зависимостью давления от режима работы двигателя.

Линия возврата топлива (“обратка”)

Как правило, топливный насос имеет постоянную производительность, то есть закачивает топливо из бака в рампу под постоянным давлением. Двигатель же работает на разных режимах, потребляя разное количество топлива, в зависимости от его нагрузки. Таким образом, возникает необходимость контролировать давление и количество топлива в топливной рампе.

Этим занимается регулятор давления топлива, который сливает излишки топлива обратно в бак через линию возврата топлива, так называемую “обратку”. В настоящий момент существует два вида топливных систем, отличающихся наличием или отсутствием линии возврата топлива (обратной магистрали).

- Система подачи топлива с линией возврата. Топливо, которое не было впрыснуто форсункой, является избыточным и оно возвращается обратно в бак через регулятор, который расположен на топливной рампе, и линию возврата. Таким образом в топливном коллекторе поддерживается постоянное давление.

- Топливная система без линии возврата. Регулятор давления топлива в таких системах обычно устанавливается в модуле погружного топливного насоса. Избыточное топливо, подаваемое насосом, возвращается обратно в бак через короткую линию возврата. При этом в топливную рампу подается только то количество топлива, которое впрыскивается форсунками. Данная система имеет следующие преимущества – меньшая стоимость и меньший подогрев топлива в баке.

Полезное видео

Ознакомьтесь с дополнительной информацией о системе питания инжекторного двигателя на видео ниже:

Как правило, основные элементы топливной системы одинаковы для большинства моделей автомобилей, находящихся в одной категории. С другой стороны, практические характеристики могут изменяться, в зависимости от технических особенностей конкретного двигателя.

Источник статьи: http://techautoport.ru/dvigatel/toplivnaya-sistema/toplivnye-sistemy-benzinovyh-i-dizelnyh-dvigateley.html

Системы питания автомобиля

Системой питания называется совокупность приборов и устройств, обеспечивающих подачу топлива и воздуха к цилиндрам двигателя и отвод от цилиндров отработавших газов. Система питания служит для приготовления горючей смеси, необходимой для работы двигателя.

В систему питания большинства двигателей входят:

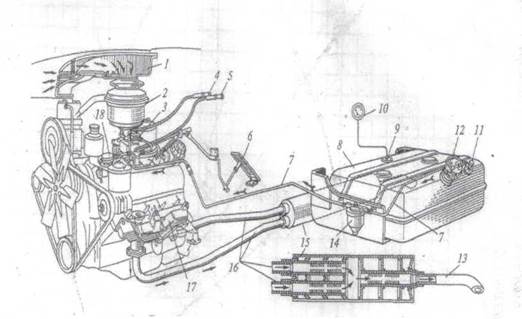

топливныйбак 8 (рис.4), фильтр-отстойник 14, карбюратор 3, воздушный фильтр (воздухоочиститель) 2, топливный насос 18, рукоятка управления воздушной заслонкой 4, рукоятка управления дроссельными заслонками 5, педаль подачи топлива 6, выпускные трубы 17, трубы глушителя 16, глушитель 15.

Во время работы двигателя топливный насос 18 перекачивает бензин из топливного бака 8 через фильтр-отстойник 14 по трубопроводам 7. В фильтре-отстойнике происходит очистка бензина от крупных механических частиц и воды. Затем бензин проходит через фильтр тонкой очистки, где из него удаляются мельчайшие механические частицы, и поступает в карбюратор 3. Под действием разрежения, которое при такте впуска создается в цилиндрах двигателя и передается в смесительные камеры карбюратора, из распылителей начинает выходить бензин. Одновременно из воздушного фильтра 2 в карбюратор поступает очищенный воздух. В карбюраторе происходит распыление и испарение бензина, а также смешивание бензина с воздухом. Образовавшаяся горючая смесь через впускной трубопровод и впускные клапаны поступает в цилиндры двигателя. Газы, образовавшиеся: после быстрого сгорания рабочей смеси в цилиндре, расширяются, давят на днище поршня, и поршень опускается, совершая рабочий ход. После рабочего хода отработавшие газы последовательно проходят выпускные клапаны и выпускные трубы 17, приемные трубы глушителя 16, глушитель 75, выпускную трубу глушителя 13 и выбрасываются в атмосферу.

Рис.4 Схема питания карбюраторного двигателя:

1 – канал подвода воздуха к воздухоочистителю; 2 – воздухоочиститель; 3 – карбюратор; 4 – рукоятка ручного управления воздушной заслонкой; 5 – рукоятка ручного управления дроссельными заслонками; 6 -0 педаль подачи топлива; 7 – топливопровод; 8 – топливный бак; 9 – датчик указателя уровня топлива; 10 – указатель уровня топлива; 11 – кран; 12 – пробка горловины топливного бака; 13 – выпускная труба глушителя; 14 – фильтр-отстойник; 15 – глушитель; 16 – приемные трубы глушителя; 17 – выпускной трубопровод; 18 – топливный насос; — неочищенный воздух; — отработавшие газы;

Топливный насос

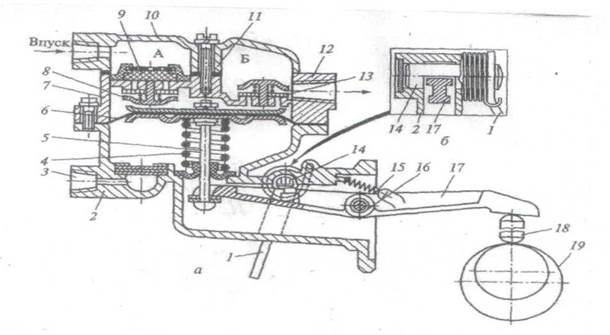

Для принудительной подачи топлива к карбюратору служит топливный насос. На двигателях автомобилей ЗИЛ-431410 топливный насос приводится в действие от эксцентрика распределительного вала через штангу, на карбюраторных двигателях автомобилей ГАЗ-3110 «Волга», ГАЗ-3307 и ИЖ-2126 «Ода» — непосредственно от эксцентрика, на двигателях ВАЗ — эксцентриком вала привода смазочного насоса и распределителя зажигания. Наибольшее распространение получили мембранные насосы, отличающиеся хорошей работоспособностью.

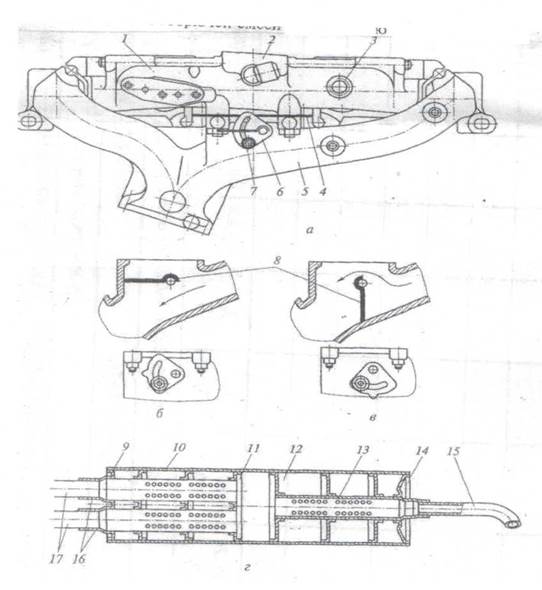

Насос Б-10 карбюраторных двигателей автомобилей ЗИЛ (рис. 5, а) состоит из трех основных частей: корпуса 2, клапанной головки 7 и крышки 10. В корпусе насоса установлены коромысло 17, нагнетательная пружина 4 ивалик 14 рычага 1 механизма ручной подкачки топлива. В клапанной головке 7 встроены три выпускных клапана 13 и три впускных клапана 8, над которыми расположен сетчатый фильтр 9. Крышка 10 имеет перегородку 11, разделяющую впускную А и нагнетательную Б полости насоса. Между клапанной головкой 7 и корпусом 2 зажата многослойная лакотканевая мембрана 6, закрепленная на штоке 5, нижний конец которого через шайбу соединен с внутренним вильчатым плечом коромысла 17, а его наружное плечо пружиной 15 постоянно прижимается к штанге 18 привода насоса.

Работает насос следующим образом

При набегании выступа эксцентрика 19 на штангу 18 коромысло 17, поворачиваясь на оси 16, своим вильчатым плечом опускает шток с мембраной вниз, преодолевая сопротивление пружины 4. При этом в полости над мембраной создается разрежение, под действием которого открываются впускные клапаны 8, и топливо из бака поступает во впускную полость А крышки 10, откуда, пройдя сетчатый фильтр 9, заполняет пространство над мембраной. При сбегании выступа эксцентрика 19 из-под штанги 18 под действием пружины 4 шток 5 вместе с мембраной поднимается вверх, при этом под давлением топлива, находящегося над мембраной, впускные клапаны 8 закрываются, а выпускные 13 открываются, и топливо подается в нагнетательную полость Б, из которой оно через отверстие штуцера 12 поступает по топливопроводу к карбюратору.

Pис. 5 Мембранный топливный насос: а – разрез насоса; б – механизм ручной подкачки

В том случае, если расход топлива через дозирующие системы

карбюратора мал и запорный клапан поплавковой камеры закрыт, насос работает вхолостую. Это объясняется тем, что топливо, находящееся над мембраной, не позволяет ей перемещаться вверх, при этом пружина 4 сжата, а шток 5 находится в нижнем положении, что позволяет вильчатому плечу коромысла свободно качаться до тех пор, пока не откроется запорный клапан поплавковой камеры карбюратора. При ремонтно-регулировочных работах для заполнения поплавковой камеры топливом служит механизм ручной подкачки (рис. 5, б).

Валик 14 пазом, соединенным с коромыслом 17, действует на его вильчатый конец, обеспечивая перемещение штока и мембраны не под действием эксцентрика, а вручную — рычагом 1.Для контроля герметичности мембраны и вентиляции корпуса служит отверстие 5 (см. рис. 5 а). Воздушные фильтры.

Двигатели за один час работы потребляют от 200 до 350 м 3 воздуха. В воздухе содержится большое количество пыли. Если эта пыль попадет вдвигатель, то в цилиндрах она смешается с маслом и превратится в абразивную смесь, которая вызовет интенсивный износ цилиндропоршневой группы, а также клапанного механизма. Пыль, проникающая в карбюратор, может привести к засорению жиклеров изменению качества горючей смеси, падению мощности и экономичности двигателя.

Для очистки воздуха применяются воздушные фильтры. На двигателях легковых автомобилей в основном применяются воздушные фильтры с сухим фильтрующим элементом, а на двигателях грузовых автомобилей чаще устанавливаются инерционно-масляные воздушные фильтры.

К воздушным фильтрам предъявляют следующие требования:

эффективность очистки воздуха от пыли;

— малое гидравлическое сопротивление;

— надежность в работе и удобство в обслуживании;

Воздушные фильтры очищают воздух на 95…96%, благодаря чему в условиях значительной запыленности износ деталей снижается в 1,5 — 2 раза.

Рис. 6. Сухой воздушный фильтр:

1 – кронштейн крепления корпуса фильтра; 2 — корпус фильтра; 3 — кронштейн крепления крышки; 4 — фильтрующий элемент; 5 — стрелка установки крышки; 6 — крыша; 7 — гайка крепления крышки;8 -шайба; 9 — верхний вытяжной шланг вентиляции картера; 10 — воздухозаборник; 11 — гофрированный шланг подогретого воздуха:12 – рычажок заслонки воздухозаборнтка; 13 – патрубок верхнего вытяжного шланга

Сухие воздушные фильтры.Сухие фильтры состоят из корпуса 2 (рис. 6), который крепится на карбюраторе при помощи кронштейна 1. Корпус закрывается крышкой 6, закрепляемой на кронштейне 3. В корпусе установлен бумажный фильтрующий элемент 4. Крышка крепится через шайбу 8 гайкой 7. Для вентиляции картера двигателя на крышке имеется патрубок с закрепленным на нем шлангом 9. Воздух в корпус фильтра 2 поступает через воздухозаборник 10. Для забора подогретого воздуха имеется гофрированный шланг 11 и рычажок заслонки воздухозаборника 12. Шланг 9 соединяется с патрубком 13.

Воздух через воздухозаборник поступает внутрь корпуса и проходит через поры фильтрующего элемента; при этом механические частицы оседают на

поверхности фильтрующего элемента 4. Очищенный воздух поступает в смесительные камеры карбюратора. В холодное время года для лучшего испарения бензина необходимо забирать уже нагретый воздух. Для этого рычажок 12 следует повернуть, перекрыв заслонкой доступ холодного воздуха, а через гофрированный шланг будет поступать прогретый воздух.

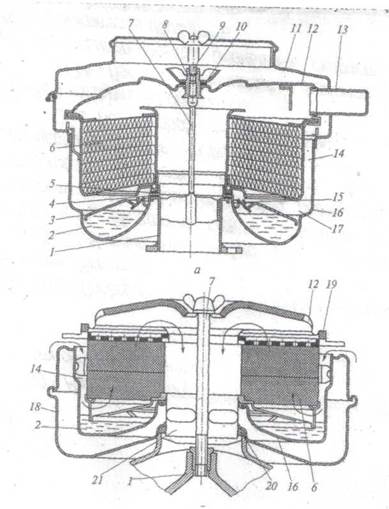

Инерционно-масляные воздушные фильтры.Эти фильтры (рис. 7) состоят из корпуса 16, крышки 12 и фильтрующего элемента 6, вокруг которого имеется кольцевая щель 14. В корпусе устроена масляная ванна 2, заполненная отработанным моторным маслом.

Рис. 7. Инерционно-масляные воздушные фильтры:

А – двигатели автомобиля ЗИЛ; б – дизеля; I. II – переходники; 2 – масляная ванна; 3 – отражатель; 4, 5, 10, 19, 20 – уплотнительные прокладки; 6 – фильтрующий элемент; 7 – стяжной винт; 8 – гайка-барашек; 9 – винт с барашком; 12 – крышка; 13 – патрубок отбора воздуха в компрессор; 14 – кольцевое окно; 16 – корпус фильтра; 17 – полость; 18 – корпус глушителя

Прежде чём поступить в патрубок карбюратора, воздух должен пройти через щель между корпусом и крышкой или через приемное окно по кольцевой щели 14 до нижнего края корпуса фильтрующего элемента 6, в полости 17 повернуть на 180° и идти вверх через элемент 6. Пройдя сквозь фильтрующий элемент, воздух вновь поворачивает на 180° и направляется в смесительные камеры карбюратора. Когда воздух доходит до нижнего края фильтрующего элемента и резко изменяет направление своего движения, механические частицы из-за инерции не успевают развернуться, ударяются о поверхность масла и прилипают к нему. Поток воздуха, резко изменив направление движения, срывает с поверхности масла мельчайшие капельки и вместе с мелкой пылью поступает в фильтрующий элемент. Мелкие частицы пыли прилипают к нитям фильтрующего элемента, задерживаются так же и капельки масла.

По мере накопления масло стекает обратно в масляную ванну, смывая на своем пути пыль с фильтрующего элемента 6 и отражателя 3.

В летнее время воздух поступает в воздушный фильтр непосредственно из атмосферы, а в холодное время года — подогретый из пространства под капотом двигателя. Для этого горловина воздушного фильтра у двигателей автомобилей ЗИЛ имеет гофрированный патрубок, прижатый к воздуховоду.

Регулируется поток воздуха к фильтру при помощи заслонки. Если заслонка опущена, то воздух забирается из атмосферы, а если при помощи ручки поднять заслонку, то воздух будет поступать в фильтр уже подогретый работающим двигателем. Заслонка удерживается в нужном положении пружиной.

У двигателей с большим потреблением воздуха корпус фильтра помещается внутри корпуса глушителя системы впуска 18.

Топливные фильтры

В топливе могут содержаться различные механические примеси и вода. Количество их в бензине зависит от условий транспортировки, хранения и заправки. Наличие механических примесей в бензине недопустимо, так как их

частицы загрязняют жиклеры карбюратора, что приводит к ухудшению качества приготовляемой горючей смеси, уменьшению мощности двигателя и снижению экономичности. Накопление воды в поплавковой камере карбюратора может привести к тому, что вместо бензина в смесительные камеры карбюратора начнет поступать вода, и двигатель остановится (заглохнет).

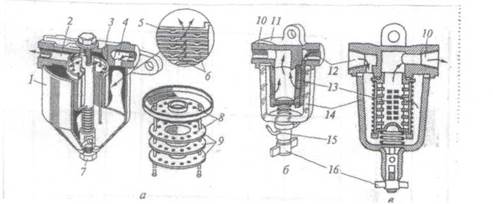

Топливный фильтр-отстойник.Для грубой первоначальной очистки бензина от механических примесей и воды служат топливные фильтры-отстойники

(рис. 8, а).

Фильтр-отстойник состоит из корпуса, в котором имеется стержень для соединения корпуса с крышкой 3 при помощи стяжного болта. На стержень надет фильтрующий элемент 5, прижимаемый к крышке 3 пружиной. Для слива отстоя в стержне выполнены радиальные и выходные отверстия, закрываемые пробкой 7. Фильтрующий элемент состоит из фильтрующих пластин 9, сверху закрытых корпусом элемента, а снизу — опорной шайбой. Собирается фильтрующий элемент на две стойки. Фильтрующие пластины и корпус элемента имеют отверстия, образующие каналы прохода отфильтрованного топлива 8. Снизу эти каналы закрыты опорной шайбой.

Рис. 8. Топливные фильтры;

а – грубой очистки; б и в – тонкой очистки: I, II — корпус; 2, 4, 10, 12 — каналы;3 – крьппки; 5, 13 — фильтрующие элементы; 6 — выступы; 7 – пробка; 8 — каналы; .9 — фильтрующие пластины; 14 — отстойник; 15 — держатель; 16 — гайка-барашек.

На фильтрующих пластинах имеются, выступы 6, предотвращающие плотное прилегание пластин друг к другу. Топливо поступает внутрь фильтра через отверстие 4, к которому подсоединен штуцер трубки подачи топлива из топливного бака. Отфильтрованное топливо отводится через отверстие 2.

Работает фильтр-отстойник следующим образом. Топливо поступает в фильтр под действием разрежения, создаваемого топливным насосом. Если в топливе присутствует вода, то она опускается на дно, так как имеет больший удельный вес, чем бензин. Бензин проходит в щели между фильтрующими пластинами снаружи и изнутри элемента. Механические частицы, более крупные, чем щели, задерживаются, а очищенный бензин поступает в бензиновый насос. Для выпуска отстоя служит пробка 7 сливного отверстия. Зазор между фильтрующими пластинами составляет 0,05 мм.

Фильтр тонкой очистки топлива.Мелкие механические частицы могут пройти через фильтрующий элемент фильтра-отстойника и через сетчатый фильтр впускного канала насоса. Для очистки топлива от мельчайших механических примесей служит фильтр тонкой очистки.

Фильтр состоит из корпуса 11 (рис. 8, б и в)и стакана-отстойника 14, соединенных друг с другом при помощи коромысла, держателя 15 и гайки-барашка 16. Между корпусом и отстойником помещена прокладка для предотвращения вытекания топлива. Фильтрующий элемент 13 может изготавливаться в виде стакана из пористой керамики. Применяются также сетчатые фильтрующие элементы, в которых на перфорированный алюминиевый стакан наматывается латунная сетка и закрепляется пружиной. В последнее время применяют фильтрующие элементы из пористой бумаги.

Топливные баки

На автомобиле могут устанавливаться по одному, два и более топливных

баков. Емкость баков должна обеспечивать пробег автомобиля не менее 400…600 км. На большинстве автомобилей топливные баки стальные, штампованные. Состоят они из двух сварных половин, внутренняя поверхность которых освинцована. Топливные баки грузовых автомобилей имеют внутри перегородки, уменьшающие плескание бензина на плохих дорогах. Это, во-первых, предохраняет стенки бака от гидравлических ударов и разрушения и, во-вторых, предотвращает межмолекулярное трение при плескании бензина, приводящее к накоплению электричества и способное вызвать искровой разряд и взрыв топливного бака.

Топливные баки у легковых автомобилей устанавливают в багажнике или под кузовом автомобиля. У грузовых автомобилей топливные баки устанавливают слева под кузовом или под кабиной водителя. Если число баков более одного, то они могут устанавливаться не только слева, но и справа под кузовом. На некоторых моделях автомобиля «ГАЗель» топливные баки изготавливают из пластмассы.

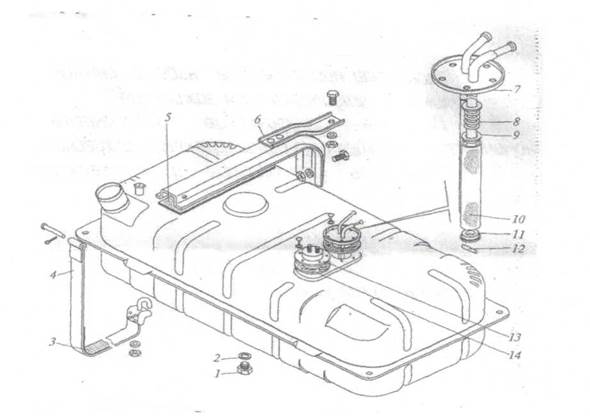

Баки крепят к кронштейнам стальными лентами 4 (рис. 9), под которые подкладывают прокладки 3 и 5. Для слива отстоя имеются отверстия, закрываемые пробками 1 с прокладками 2. На баке устанавливается датчик указателя уровня топлива 13, а также трубки для забора топлива из бака и для возврата части топлива из карбюратора в бак. На трубке для забора топлива имеется сетчатый фильтр 10.

Для заправки топливом топливный бак имеет заливную горловину. На грузовых автомобилях для облегчения заправки в горловине может устанавливаться выдвижная горловина с сетчатым фильтром.

Заливные горловины топливных баков грузовых автомобилей закрываются пробками с паровым и воздушным клапанами для поддержания внутри бака атмосферного давления.

При уменьшении количества бензина в баке может появиться разрежение, что приводит к перебоям в работе двигателя. При понижении давления внутри бака на 2…4 кПа ниже атмосферного открывается впускной воздушный клапан, и в бак поступает атмосферный воздух через отверстие в крышке.

Рис.9. Топливный бак:

1 – сливная пробка; 2 – прокладка сливной пробки; 3, 5, 14 – прокладки; 4 – лента; 6 – кронщтейн крепления бака к раме; 7 – фланец забора и слива топлива с фильтром; 8 – пружина; 9, 11 – фланцы; 10 – фильтр; 12 – штифт; 13 – датчик электрического указателя уровня топлива

При работе автомобиля в жаркое время года происходит интенсивное испарение бензина, и давление в баке повышается. Для предотвращения избыточного давления служит выпускной паровой клапан. Если давление внутри бака превысит атмосферное и достигнет 110…118 кПа, выпускной клапан откроется, сжимая пружину, и выпустит часть паров бензина в атмосферу.

Заливные горловины топливных баков легковых автомобилей,

как правило, закрываются глухими резьбовыми пробками. Карбюраторы большинства легковых автомобилей имеют патрубки слива излишков топлива в топливные баки. Через эти трубки поддерживается атмосферное давление в баках.

Автомобили ВАЗ-2110, -2111, -2112 и некоторые другие имеют неразборный сепаратор, соединенный шлангом с баком. При повышении давления за счет испарения бензина пары по шлангу поступают в сепаратор, конденсируются и возвращаются обратно в топливный бак.

Пробки могут иметь цепочку, предохраняющую от утери.

Впускные и выпускные трубопроводы

Впускные трубопроводы служат для подвода горючей смеси в цилиндры двигателя, а выпускные — для отвода отработавших газов из цилиндров.

Впускные трубопроводы у двигателей с V-образным расположением цилиндров располагаются в развале между цилиндрами и имеют сложную форму. Трубопроводы должны оказывать минимальное сопротивление перемещению газов, так как это необходимо для лучшего наполнения цилиндров двигателя.

У всех карбюраторных двигателей впускные трубопроводы имеют устройства для подогрева горючей смеси. Для этой цели каналы, по которым горючая смесь подается в цилиндры двигателя, омываются горячей водой. При работающем двигателе горячая вода подогревает трубопровод, а вместе с ним и горючую смесь, улучшая испарение бензина.

Устройство для подогрева горючей смеси включает в себя заслонку 8 (рис. 10), на наружном конце оси которой установлен сектор 6 с надписями «Зима» и «Лето». Сектор удерживается в нужном положении при помощи стопорной шпильки и гайки 7. Когда температура наружного воздуха поднимется выше

5 0 С, заслонку нужно повернуть в положение «Лето». При этом она занимает горизонтальное положение, и отработавшие газы напрямую выходят в глушитель, меньше соприкасаясь со стенкой впускной трубы и меньше подогревая горючую смесь. Зимой при эксплуатации заслонку поворачивают в положение «Зима», и она перегораживает выпускной трубопровод. Отработавшим газам приходится огибать заслонку сверху, соприкасаясь со стенкой впускной трубы и более интенсивно ее нагревать.

а – впускной и выпускной трубопроводы (двигатель автомобиля ГАЗ – 3102 «Волга»); б и в – положение заслонки, соответствующие наименьшему и наибольшему подогреву смеси; г – глушитель шума системы выпуска; 1 – впускной трубопровод; 2 – прилив для установки карбюратора; 3 – отверстие для штуцера трубопровода вакуумного усилителя тормозных механизмов; 4 – прокладка; 5 – выпускной трубопровод; 6 – сектор регулировки подогрева; 7 – стопорная шпилька и гайка; 8 – заслонка; 9, 14 – днища глушителя; 10 – корпус; 11 – перегородка; 12 – камера; 13 – внутренняя труба; 15 – выпускная труба; 16 – патрубки передней стенки глушителя; 17 – приемные трубы глушителя.

Подогрев горючей смеси необходим потому, что смесь, поступающая из карбюратора во впускной трубопровод, содержит значительную часть топлива в виде капелек. Они оседают на стенках впускного трубопровода, образуя сплошную топливную пленку. Топливная пленка поступает в цилиндр неравномерно, что приводит к изменению состава горючей смеси и ухудшению работы двигателя.

Однако излишний перегрев горючей смеси тоже вреден, так как при сильном расширении смеси весовой заряд цилиндров уменьшается, что приводит к потери мощности.

Выпускные трубопроводы отливаются из чугуна, у V-образныхдвигателей для каждого ряда цилиндров отдельно. У рядных двигателей в выпускном трубопроводе установлена заслонка для регулировки степени подогрева горючей смеси.

Источник статьи: http://seite1.ru/zapchasti/sistemy-pitaniya-avtomobilya/.html