Проверка пневматического тормозного привода

Проверка пневматического тормозного привода его работоспособности заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине (двухстрелочный манометр и блок контрольных ламп тормозной системы КамАЗ).

Проверка пневматического тормозного привода проводится по клапанам контрольных выводов, установленным во всех контурах пневмопривода, и соединительным головкам типа «Палм» питающей (аварийной) и управляющей (тормозной) магистралей двухпроводного привода и типа А соединительной магистрали однопроводного тормозного привода прицепа.

Клапаны контрольных выводов расположены:

- контура привода рабочих тормозных механизмов передней оси — на клапане ограничения давления;

- контура привода рабочих тормозных механизмов задней тележки — на правом (по ходу автомобиля) лонжероне рамы в зоне заднего моста;

- контура привода стояночной и запасной тормозных систем — на левом лонжероне рамы в зоне заднего моста и в ресивере контура;

- контура привода вспомогательной тормозной системы и потребителей — в ресивере контура.

Перед проверкой устраните утечку сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров используйте манометры с пределом измерений 0. 980,7 кПа (0. 10 кгс/см2) класса точности 1,5.

Проверка пневматического тормозного привода проводится в следующем порядке:

- заполните пневмосистему воздухом до срабатывания регулятора давления 11 (см. рис. 287). При этом давление во всех контурах тормозного привода и соединительной головке 39 типа «Палм» питающей магистрали двухпроводного привода тормозных механизмов прицепа (вывод R) должно быть 608. 735,5 кПа (6,2. 7,5 кгс/см2), а в соединительной головке 38 типа А однопроводного привода (вывод Р) — 470,8. 519,8 кПа (4,8. 5,3 кгс/см2). Контрольные лампы на щитке приборов должны погаснуть при достижении давления в контурах 441,3. 539,4 кПа (4,5. 5,5 кгс/ см2). Одновременно прекращает работу шумовой сигнализатор (зуммер);

- нажмите полностью педаль привода рабочей тормозной системы. Давление по двухстрелочному манометру должно резко снизиться не более чем на 49,5 кПа (0,5 кгс/см2). При этом давление в клапане контрольного вывода В должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине. Давление в клапане контрольного вывода С должно быть не менее 225,6. 264,9 кПа (2,3 . 2,7 кгс/ см2) (для незагруженного автомобиля). Поднимите вверх вертикальную тягу привода регулятора 30 тормозных сил на величину статического прогиба подвески (см. табл. 45).

Давление в тормозных камерах 26 должно бить определено по нижней шкале двухстрелочного манометра; давление в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть 608. 735,5 кПа (6,2. 7,5 кгс/см2), в соединительной головке 38 типа А соединительной магистрали (вывод Р) давление должно упасть до 0;

- установите рукоятку привода крана 2 в переднее фиксированное положение. Давление в клапане контрольного вывода Е должно быть равным давлению в ресивере 25 стояночного и запасного контуров и находиться в пределах 608. 735,5 кПа (6,2. 7,5 кгс/см2), давление в соединительной головке 39 типа «Палм» тормозной магистрали двухроводного привода (вывод R) должно быть равным 0, в соединительной головке 38 типа А (вывод Р) 470,8. 519,8 кПРа (4,8. 5,3 кгс/см2);

- установите рукоятку привода крана 2 стояночной тормозной системы в вертикальное фиксированное положение. На блоке контрольных ламп должна загораться контрольная лампа стояночной тормозной системы в мигающем режиме. Давление в клапане контрольного вывода Е и в соединительной головке 38 типа А (вывод Р) должно упасть до 0, а в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть 608,0. 735,5 кПа (6,2. 7,5 кгс/см2);

- при положении рукоятки крана 2 в вертикальном фиксированном положении нажмите кнопку крана 3 аварийного растормаживания. Давление в клапане контрольного вывода Е должно быть равным показанию двухстрелочного манометра 5 в кабине. Штоки тормозных камер механизмов промежуточного и заднего мостов должны вернуться в исходное положение;

- отпустите кнопку аварийного растормаживания. Давление в клапане контрольного вывода Е должно упасть до 0;

- нажмите на кран 4 механизма вспомогательной тормозной системы. Штоки пневмоцилиндров 23 управления заслонками и пневмоцилиндра 10 выключения подачи топлива должны выдвинуться. Давление воздуха в тормозных камерах прицепа (полуприцепа) должно быть равным 58,8. 68,6 кПа (0,6. 0,7 кгс/см2).

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 441,3. 539,4 кПа (4,5. 5,5 кгс/ см2) должен включаться зуммер и должны загораться контрольные лампы соответствующих контуров на щитке приборов.

Отрегулировать положение педали тормоза относительно пола кабины.

Регулируйте согласно схеме установки педали на тормозной кран.

Рис. 321. Схема установки педали на тормозной кран

Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35° ±2° и свободный ход педали 10-15 мм.

Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

- проверьте состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах; устраните неисправности;

- закрепите кронштейны ресиверов к раме.

При техническом обслуживании тормозного механизма обратите внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, смените тормозные накладки. Предохраняйте накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, меняйте все накладки у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку обработать. Для нового барабана радиус колодки должен быть 199,6. 200 мм. После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 406 мм.

Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий. В противном случае очистите опорные поверхности вала и кронштейна, проверьте состояние уплотнительных колец вала, после этого смажьте их через пресс-масленку.

Ось червяка регулировочного рычага должна поворачиваться свободно, без заеданий. В противном случае промойте внутреннюю полость рычага бензином, просушите и заполните регулировочный рычаг свежей смазкой.

Перед проверкой параметров пневматического привода тормозной системы:

- затяните болты крепления компрессора и гайки крепления головки цилиндров компрессора;

- слейте конденсат из ресиверов;

- снимите фильтр регулятора давления, промойте его керосином, высушите, продуйте сжатым воздухом и установите на место;

- снимите механизмы вспомогательной тормозной системы, очистите их внутренние поверхности от нагара, промойте в керосине, продуйте сжатым воздухом и установите на место;

- осмотрите трубопроводы, шланги, чехлы тормозных камер и тормозного крана, привод тормозного крана; устраните неисправности.

Проверку проводите в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (табл. 46), с помощью комплекта (рис. 322), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1, соединительные головки 4 типа А, Б и типа «Палм», клапаны 5 контрольного вывода, набор штуцеров и уплотни-тельных шайб, набор 3 наиболее часто применяемых ключей (19×22; 24×27).

В заключение проверьте тормозные свойства автомобилей на тормозном стенде типа СТП-3. (При отсутствии стенда эффективность тормозных систем автомобиля можно оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля на дороге.)

Рис. 322. Комплект для проверки параметров пневматического привода: 1 — шланги соединительные; 2 — манометр контрольный; 3 — ключи; 4 — головки соединительные; 5 — клапаны контрольного вывода

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарной тормозной силы всех колес к массе автомобиля:

где ЕТ — суммарная тормозная сила всех колес автомобиля; Р — масса автомобиля.

Удельная тормозная сила должна быть не менее 5,49 (0,56) при проверке рабочих тормозных механизмов; 2,75 (0,28) — при проверке запасной тормозной системы.

Кроме того, определите на стенде разность тормозных сил правого и левого колес одной оси.

Разность не должна превышать 15% (для приработанных тормозных накладок).

Погрешность показаний штатного двухстрелочного манометра определите сравнением с показаниями контрольных манометров. Контрольные манометры подсоедините вместо резьбовых пробок к ресиверу 24 (см. рис. 287) первого контура и к ресиверу 22 второго контура. Постепенно повышая, а затем понижая давление в системе, сверьте показания штатного и контрольных манометров.

Давление включения СТОП-СИГНАЛА определите при номинальном давлении в системе контрольным манометром, который подсоедините к контрольному выводу N. Плавно нажимая тормозную педаль, зафиксируйте давление включения и выключения СТОП-СИГНАЛА по загоранию фонарей. Так же определите давление включения и выключения СТОП-СИГНАЛА, плавно приводя в действие ручной тормозной кран.

Давление выключения* (включения) контрольных ламп определите для всех контуров пневматического привода. Для этого подсоедините контрольные манометры к ресиверам 20, 25, 24, 22 всех контуров, пустите двигатель и доведите давление воздуха в системе до номинального. (* Перед определением давления выключения убедитесь в исправности контрольных ламп, нажав кнопку контроля.)

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера 24 первого контура, зафиксируйте на контрольном манометре давление загорания контрольной лампы первого контура. Так же определите давление выключения (включения) контрольных ламп второго, третьего и четвертого контуров пневматического привода.

Давление выключения и давление включения регулятора давления определите по штатному двух-стрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль должен быть расторможен, т.е. положение тормозной педали и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустите двигатель и, повышая давление воздуха в системе, зафиксируйте на манометре момент начала выхода воздуха из вывода регулятора давления в атмосферу (давление включения). Нажмите несколько раз тормозную педаль, при этом следите по манометру за снижением давления в системе и зафиксируйте момент прекращения выхода воздуха из вывода регулятора давления в атмосферу (давление выключения).

Падение давления в ресиверах за одно торможение определите по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам 24 и 22 или по проверенному штатному манометру. Заполните систему воздухом, пустив двигатель, до номинального давления. Остановите двигатель, полностью нажмите тормозную педаль (потребители сжатого воздуха должны быть выключены) и зафиксируйте по манометрам падение давления в ресиверах.

Опережение давления в управляющей магистрали по отношению к давлению на выходе тормозного крана определите по контрольным манометрам, подсоединив их к клапанам контрольных выводов N и D.

Заполните систему воздухом, пустив двигатель, до номинального давления. Остановите двигатель и, плавно нажимая тормозную педаль, зафиксируйте давление на манометре, подсоединенном к клапану вывода N, при давлениях на манометре, подключенном к выводу D, равных 588, 490, 392, 294, 196, 98 кПа (6, 5, 4, 3, 2, 1 кгс/см2).

Разность давлений в выводах N и D даст величину опережения давления в управляющей магистрали.

Таблица 46. Проверка параметров пневматического привода тормозной системы

Место подключения

контрольных

манометров,

см. поз. на рис.287

Источник статьи: http://lorri-trans.ru/catalog/tehinfo/rukovodstvokamaz/tormoz-kamaz/to-tormoz/proverka-pnevmoprivod/

Проверка работоспособности пневматического привода тормозной системы.

Проверка заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине водителя (двухстрелочный манометр и блок сигнализаторов тормозной системы).

Рис. 6-27. Схема установки педали на тормозной кран:

1 — установочный болт; 2 — регулировочный болт.

Проверять нужно по клапанам контрольных выводов, установленных во всех контурах пневмопривода, и соединительным головкам.

Перед проверкой необходимо устранить утечки сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров надо использовать манометры с пределом измерений 0-1000 кПа (0-10 кгс/см 2 ) класса точности 1,5. Проверять работоспособность пневматического тормозного привода нужно в следующем порядке:

— заполнить пневмосистему воздухом до срабатывания регулятора давления. При этом давление во всех контурах тормозного привода и соединительной головке 40R питающей магистрали двухпроводного привода тормозных систем прицепа должно находиться в пределах620-750 кПа (6,2-7,5 кгс/см 2 ). Сигнализаторы блока сигнализаторов тормозной системы должны погаснуть при достижении давления в контурах 450-550 кПа (4,5-5,5 кгс/см 2 ). Одновременно прекратит работу звуковой сигнал (зуммер);

— нажать полностью на педаль управления рабочей тормозной системой. Давление по двухстрелочному манометру в кабине водителя должно резко снизиться, но не более чем на50 кПа (0,5 кгс/см), штоки тормозных камер должны выдвинуться. При этом давление в клапане С контрольного вывода контура привода тормозных механизмов колес переднего моста должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине водителя. Давление в клапане D контрольного вывода контура привода тормозных механизмов колес промежуточного и заднего мостов должно быть равным показанию нижней шкалы двухстрелочного манометра, давление в соединительной головке 40N тормозной магистрали двухпроводного привода — равным 620-750 кПа (6,2-7,5 кгс/см 2 );

— установить рукоятку привода крана стояночной тормозной системы в положение А(рис. 6-14). Давление в клапане Д контрольного вывода контура привода механизмов стоя ночной и запасной тормозных систем должно быть равным давлению в ресивере контура стояночной и запасной тормозных систем и находиться в пределах 620-750 кПа (6,2-7,5 кгс/см ), давление в соединительной головке 40N тормозной магистрали двухпроводного привода — равным О;

— установить рукоятку привода крана стояночной тормозной системы в положение Д «Заторможено» (рис. 6-14). На блоке сигнализаторов тормозной системы должен загореться сигнализатор стояночной тормозной системы в мигающем режиме, штоки тормозных камер механизмов промежуточного и заднего мостов должны выдвинуться; давление в клапане Д контрольного вывода должно упасть до 0, а в соединительной головке тормозной магистрали двухпроводного привода 40N должно быть равным 620-750 кПа (6,2-7,5 кгс/см 2 );

— нажать на кнопку крана 4 (рис. 6-1) вспомогательной тормозной системы. Штоки

пневмоцилиндров 17 управления заслонками механизма вспомогательной тормозной систе

мы и пневмоцилиндра 7 привода рычага останова двигателя должны выдвинуться. Давление воздуха в тормозных камерах прицепа должно быть равным 60-70 кПа (0,6-0,7 кгс/с м2 ).

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 450-550 кПа (4,5-5,5 кгс/см ) должен включаться зуммер и должны загораться сигнализаторы соответствующих контуров на панели приборов в кабине.

Дополнительно весной (осенью):

— проверить состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах, устранить неисправности;

— закрепить кронштейны ресиверов на раме.

Проверка состояния тормозных барабанов, колодок, накладок, стяжных пружин и разжимныхкулаков. При обслуживании тормозного механизма следует обратить внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, сменить тормозные накладки. Тормозные колодки разбираются после снятие колеса и тормозного барабана. При снятии пружины тормозных колодок не допускать их повреждения. Надо предохранять накладки от попадания на них масла, так как фрикционные свойства

промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, нужно менять все накладки у обоих тормозных механизмов (левого и правого колес).

|

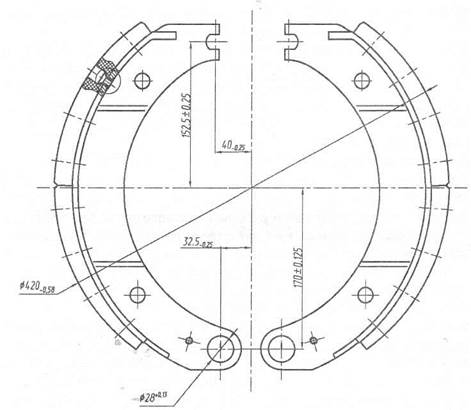

После установки новых фрикционных накладок пару колодок необходимо обработать по размерам, указанным на рис. 6-28. Для нового барабана диаметр рабочей поверхности колодок должен соответствовать размерам, указанным на рис. 6-28.

Рис. 6-28. Тормозной механизм.

При наличии дефектов на поверхности барабана его допускается растачивать до диаметра не более 422 мм. После расточки барабана при ремонте диаметр рабочей поверхности пары колодок должен быть равен диаметру расточенного барабана. Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий.

Ось червяка регулировочного рычага должна проворачиваться в одну сторону свободно, в другую сторону — с усилием проворота не менее 42 Нм. Если этого не происходит -рычаг необходимо разобрать и заменить изношенные детали. Внутреннюю полость рычага очистить, просушить и заполнить смазкой Литол — 24.

Перед проверкой параметров пневматического привода тормозной системы нужно:

— затянуть болты крепления компрессора и гайки крепления головки цилиндров ком-

прессора;

— слить конденсат из ресиверов;

— снять фильтр регулятора давления, промыть его керосином, высушить, продуть сжа-

тым воздухом и установить на место;

— снять механизмы вспомогательной тормозной системы, очистить их внутренние по-

верхности от нагара, промыть в керосине, продуть сжатым воздухом и установить на место;

— осмотреть трубопроводы, шланги, чехлы тормозных камер и тормозного крана, при

вод тормозного крана; устранить неисправности.

Проверку надо проводить в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (табл. 6-2). Проверку проводить с помощью комплекта (рис. 6-29), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1, соединительные головки 4, клапаны 5 кон-

трольного вывода, набор штуцеров и уплотнительных шайб, набор 3 наиболее часто применяемых ключей (S=19×22 mm; S=24×27 мм).

В заключение необходимо проверить тормозные свойства автомобиля на тормозном стенде типа СТП-3.

Примечание: При отсутствии стенда эффективность тормозных систем автомобиля молено оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля на дороге.

|

Рис. 6-29. Комплект для проверки параметров пневматического привода:

1 — шланги соединительные; 2 — манометр контрольный; 3 — ключи; 4 — головки соединительные; 5 — клапаны контрольного вывода.

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарной тормозной силы всех колес к весу автомобиля:

где: ∑T — суммарная тормозная сила всех колес автомобиля; Р P– вес автомобиля.

Удельная тормозная сила должна быть не менее 5,49 (0,56) — при проверке рабочих тормозных механизмов; 2,75 (0,28) — при проверке запасной тормозной системы.

Кроме того, следует определить на стенде разность тормозных сил правого и левого колес одного моста. Разность не должна превышать 15%, (для приработанных тормозных накладок).

Погрешность показаний штатного двухстрелочного манометра определяется сравнением с показаниями контрольных манометров. Контрольные манометры надо подсоединить вместо резьбовых пробок к ресиверу контура I и к ресиверу контура II. Постепенно повышая, а затем, понижая давление в системе, сверить показания штатного и контрольных манометров.

Давление включения сигнализатора торможения нужно определить при номинальном давлении в системе контрольным манометром, который следует подсоединить к контрольному выводу N. Плавно нажимая на педаль рабочей тормозной системы, зафиксировать давление включения и выключения сигнализатора торможения по загоранию фонарей. Также определить давление включения и выключения сигнализатора торможения, плавно приводя в действие кран стояночной тормозной системы. Давление выключения (включения) сигнализаторов необходимо определить для всех контуров пневматического привода. Для этого подсоединить контрольные манометры к ресиверам всех контуров, пустить двигатель и довести давление воздуха в системе до номинального значения.

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера контура I, зафиксировать на контрольном манометре давление загорания сигнализатора контура I. Так же определить давление выключения (включения) сигнализаторов контуров II, III, IV пневматического привода.

Давление выключения и давление включения регулятора давления следует определить по штатному двухстрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль должен быть расторможен, т. е. положение педали рабочей тормозной системы и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустить двигатель и, повышая давление воздуха в системе, зафиксировать на манометре момент начала выхода воздуха из вывода регулятора давления в окружающую среду (давление включения).

Нажать несколько раз на педаль рабочей тормозной системы, при этом следить по манометру за снижением давления в системе и зафиксировать момент прекращения выхода воздуха из вывода регулятора давления в окружающую среду (давление выключения). Примечание: Перед определением давления выключения регулятора надо убедиться в исправности сигнализаторов, нажав кнопку контроля.

Падение давления в приводеследует определить по контрольным манометрам, подключенным ко всем ресиверам привода.

Пустив двигатель, заполнить систему воздухом до номинального давления. Остановить двигатель и через 15 мин зафиксировать падение давления по манометрам, положение педали рабочей тормозной системы и ручного тормозного крана при этом должно обеспечивать движение автомобиля.

Определить поочередно падение давления в ресиверах от номинального значения за 15 мин при нажатой педали рабочей тормозной системы или включенном ручном тормозном кране.

Падение давления в ресиверахза одно торможение определить по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам I и II контуров или по проверенному штатному манометру.

Заполнить систему воздухом, пустив двигатель, до номинального давления. Остановить двигатель, полностью нажать на педаль рабочей тормозной системы (потребители сжатого воздуха должны быть включены) и зафиксировать по манометрам падение давления в ресиверах.

Опережение давления в управляющей магистрали по отношению к давлению на выходе тормозного крана надо определить по контрольным манометрам, подсоединив их к клапанам контрольных выводов 40N и Д.

Заполнить систему воздухом, пустив двигатель, до номинального давления. Остановить двигатель и, плавно нажимая на педаль рабочей тормозной системы, зафиксировать давление на манометре, подсоединенном к клапану вывода 40N, при давлениях на манометре, подключенном к выводу Д, равных 588, 490, 392, 294, 196, 98 кПа (6, 5, 4, 3, 2, 1 кгс/см 2 ).

Разность давлений в выводах 40N и Д даст величину опережения давления в управляющей магистрали.

Ремонт

При снятии тормозной камеры с пружинным энергоаккумуляторомследует:

— установить рукоятку крана стояночной тормозной системы в положение «затормо-

жено» (рис. 6-14);

— вывернуть до упора винт механического растормаживания пружинного энергоакку-

мулятора, убедиться при этом, что шток тормозной камеры убрался;

— отсоединить проводящие трубопроводы, ослабить крепление тормозной камеры, от-

соединить вилку штока от регулировочного рычага;

— снять тормозную камеру.

При установке регулятора тормозных сил после замены промежуточного и заднего мостов (рис. 6-30) обратить внимание на то, чтобы тяга 5, соединяющая рычаг 3 регулятора с упругим элементом 7, была установлена вертикально, упругий элемент должен быть в горизонтальном положении. Длина рычага 3 должна соответствовать величине, указанной на рис.6-29.

|

Рис. 6-30. Установка регулятора тормозных сил:

1 — регулятор тормозных сил;

2 — соединительная муфта;

5 — тяга упругого элемента;

7 — элемент упругий;

Уртановив необходимую длину рычага, затянуть болт крепления рычага на регуляторе. После установки проверить выходное давление регулятора тормозных сил. Для этого пневмосистему заполнить сжатым воздухом до контрольного давления, равного 637,5 кПа (6,5 кгс/см 2 ). При полностью нажатой педали давление в клапане контрольного вывода С (рис. 6-1) должно быть 250 +2 ° кПа (2,5 +0 ‘ 2 кгс/см 2 ) (для порожнего автомобиля). Если в клапане вывода давление отличается от указанного значения, то привести его в соответствие изменением длины вертикальной тяги, перемещая ее в резиновой соединительной муфте 2. Проверить стабильность выдаваемого регулятором тормозных сил давления, нажимая неоднократно тормозную педаль, после чего затянуть хомут на соединительной муфте.

Подняв наконечник упругого элемента на величину статического прогиба подвески, равную 40 мм, убедиться, что давление в тормозных камерах задней тележки при полностью нажатой педали тормоза стало равно контрольному давлению, т.е. 588,4-637,5 кПа (6-6,5 кгс/см’); если этого не происходит, откорректировать длины рычага 3 и тяги 5. При этом помнить, что тяга должна входить в соединительную муфту регулятора на глубину не менее 45 мм. Окончательно закрепить все соединения.

|

|

|

АНТИБЛОКИРОВОЧНАЯ СИСТЕМА

Пневмопривод шасси оборудован 4-х канальной антиблокировочной системой (АБС) типа 4S/4M (4 датчика /4 модулятора) фирмы «Wabko Westingaus» или фирмы «Knorr-Bremse» (Германия).

Основное назначение системы — автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение — скользкой или сухой.

АБС состоит из датчиков угловой скорости вращения колес, модуляторов тормозного давления, электромагнитного клапана отключения вспомогательной тормозной системы, электронного блока управления, реле, блока предохранителей, соединительных кабелей, диагностической лампы и клавиши диагностики.

Датчики угловой скоростииндуктивного типа, установленные в колесах передней оси и заднего моста, состоят из зубчатого ротора напрессованного на ступицу, и датчика, установленного в поворотном кулаке передней оси или на кронштейне заднего моста.

При вращении колеса в обмотке датчика наводится переменная ЭДС, создающая переменное напряжение, частота которого пропорциональна частоте вращения колеса. Полученный сигнал по кабелям передается в блок управления. Для нормальной работы датчика зазор между ротором и датчиком не должен превышать 1,3 мм.

|

|

Рис. 6-31. Установка датчика АБС в колесе передней оси:

1 — ступица; 2 — барабан тормозной; 3 — ротор датчика; 4 — скоба; 5 — щиток тормозного механизма; 6 — втулка провода; 7 — суппорт; 8 — датчик АБС.

Рис. 6-32. Установка датчика АБС в колесе заднего моста:

1 — ступица; 2 — ротор датчика; 3 — втулка датчика; 4 — кулак поворотный; 5 -датчик скорости АБС; 6 — скоба.

Электронный блок управлениявместе с кожухом, предназначенным для защиты блока от влаги и механических повреждений, крепится в правом нижнем углу кронштейна реле и предохранителей, за креслом водителя. Блок служит для обработки сигналов, поступающих с датчиков угловой скорости, выдачи управляющих сигналов на модуляторы, электромагнитный клапан отключения вспомогательной тормозной системы и диагностическую лампу, а также для диагностики элементов системы.

Модуляторы тормозного давления(рис. 6-33), установленные в тормозных магистралях передних и задних колес на каркасе основания шасси перед тормозными камерами, представляют собой электропневматические регулировочные клапаны, обеспечивающие точное, ступенчатое регулирование давления в тормозных камерах в процессе торможения в зависимости от регулирующих сигналов электронного блока управления. Модуляторы выполняют следующие функции:

— повышение давления в тормозных камерах, при увеличении угловой скорости;

— поддержание давления в тормозных камерах;

— понижение давления в тормозных камерах, при блокировании колес.

Когда АБС не вступает в работу, сжатый воздух свободно проходит через модулятор.

Электромагнитный клапан отключения вспомогательной тормозной системы установлен на второй поперечине и включен в магистраль вспомогательной тормозной системы и при торможении служит для её отключения в случае блокирования колес.

Блок предохранителей, установленный под откидной панелью, служит для защиты электроуправляемых элементов АБС.

Диагностические лампы с символами «ABS», сигнализирующие об исправности (неисправности АБС), и клавиша диагностики АБС. расположенная на панели выключателей в кабине водителя, служит для активизации режима диагностики АБС. Клавиша не фиксированная, т.е. после нажатия ее следует удерживать определенное время, в зависимости от требуемого режима.

Рис. 6-33. Функциональная схема АБС автомобиля:

1 (А,В,CD) — модуляторы АБС; 2 (A,B>(T,D) _ датчики скорости АБС; 3 — электронный блок управления; 4 -клапан электромагнитный отключения вспомогательного тормоза; 5 — розетка для подключения АБС прицепа.

Принципиальные схемы подключения АБС приведены на рисунках 6-34, а и 6-34, б.

Работа системы. При включении питания (при повороте ключа замка включения стартера в положение «приборы») включаются диагностическая сигнальная лампа с символом «ABS» на щитке приборов происходит автоматический тест—контроль электронного блока и электрических цепей датчиков, модуляторов и устройств коммутации.

При исправной системе лампа с символом «ABS» гаснет при начале движения, когда автобус достигает скорости 5-7 км/ч, если АБС только что подключена, либо после окончания самодиагностики, если система уже использовалась.

При возникновении неисправности в системе или электрических цепях одного из элементов (датчиков, модуляторов и т.д.) или контуров управления загорается диагностическая лампа с символом ABS. При этом, возможно отключение соответствующего контура АБС и тормозная система работает как обычно (без режима АБС).

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах или смене тормозных накладок (если при этом производится снятие ступиц).

Если диагностическая лампа с символом ABS не гаснет при скорости движения выше 7-10 км/ч, либо после устранения неисправности, определённой по мигающему коду (см. таблицу 6-4, а или 6-4, б — Световые коды состояния элементов АБС ф. «Wabco. « или ф. «Knorr-Bremse»), следует обратиться на сервисную станцию для устранения неисправности.

Внимание! При проведении ремонта и устранении неисправностей необходимо заглушить двигатель и отключить питание системы. Питание системы отключается при повороте ключа замка включения стартера и приборов в положение «выключено» и выключения выключателя «массы». Категорически запрещается проводить сварочные работы на шасси (автомобилее) при установленном электронном блоке. В этом случае электронный блок необходимо отключить и снять с автомобиля.

Рис. 6-34, а. Принципиальная схема подключения АБС ф. «Knorr-Bremse».

Режимы принудительной диагностики АБС ф. «Wabco. » и ф. «Knorr-Bremse».

Системы имеют встроенную самодиагностику, контроль над собственной работоспособностью системы осуществляют непрерывно. При возникновении неисправности загорается лампа.

Для принудительной проверки работоспособности с целью поиска неисправностей необходимо задействовать режим принудительной диагностики.

Включение электронного блока в режим принудительной диагностики производится путем нажатия и удержания в нажатом состоянии в течение 1-2 с (для АБС ф. «Wabco. «) и

0,5-8 с (для АБС ф. «Knorr-Bremse») клавиши диагностики АБС, расположенной на панели приборов, при включенном состоянии выключателя «массы» и выключателя стартера и приборов (ротор замка должен быть повёрнут ключом в положение «I»).

Рис. 6-34, б. Принципиальная схема подключения АБС ф. «Wabco. «

При этом если диагностическая лампа горела до входа в режим диагностики, (что свидетельствует о наличии активных ошибок, т.е. ошибок или неисправностей, присутствующих в момент диагностики), то при нажатии кнопки она гаснет примерно на 1 с, а затем выдается циклически повторяющийся код активной ошибки через каждые 4 — 4,5 с до устранения данной неисправности.

Световой мигающий код активной ошибки о характере неисправности и неисправном элементе системы состоит из двух информационных блоков, представляющих собой два блока световых вспышек. Длительность каждой вспышки 0,5 с, пауза между вспышками 0,5 с, между блоками — 1,5 с. Неисправный компонент и характер неисправности определяется по числу вспышек диагностической лампы соответственно в первом и втором блоках, согласно таблицам 6-4,а и 6-4,6. При отсутствии отказов или неисправностей, выдается световой код 1 — 1 (по одной вспышке контрольной лампы в каждом информационном блоке). Если в системе присутствуют несколько активных ошибок, то после устранения первой ошибки будет выдаваться световой код второй активной ошибки и т.д. (до устранения всех неисправностей).

После устранения всех активных ошибок необходимо в выключателе стартера и приборов ротор замка повернуть ключом сначала в положение «0», а затем в положение «I».

Если активных ошибок нет, то в режиме диагностики выдаются последовательно (через каждые 4 с) световые коды четырех последних пассивных или «плавающих» ошибок, т.е. ошибок, которые были, но в момент диагностики отсутствуют (или остались не стертыми в памяти блока). Информация о пассивных ошибках выдается один раз. Для повторного вывода светового кода пассивных ошибок необходимо повторно нажать диагностическую кнопку, как описано выше.

|

|

Системные режимы контроля АБС ф. «Wabco. » и ф. «Knorr-Bremse».В системном режиме может быть определена конфигурация системы, стерты четыре последние (пассивные) ошибки из памяти электронного блока и произведена переконфигурация системы.

Для активизации системного режима контроля АБС ф. «Wabco. « необходимо нажать на клавишу диагностики на панели приборов и удерживать его во включенном состоянии от 3,0 до 6,3 с. При активизации системного режима происходит автоматическое стирание всех пассивных ошибок, если они были в памяти блока. Признаком этого будет восемь быстрых (длительностью 0,1 с) миганий диагностической лампы. Если имеются активные ошибки, то указанных миганий не последует, и будет выдаваться сразу код конфигурации.

Световой код конфигурации выдается после активизации системного режима (на автомобилях КАМАЗ установлена система типа 4S/4M 4 датчика/4 модулятора), число вспышек лампы должно быть равным двум (две световые вспышки длительностью 0,5 с с паузой 1,5 с). Код конфигурации повторяется через каждые 4 с. Для выхода из системного режима необходимо выключить и повторно включить замок включения стартера и приборов в положение «приборы» или нажать диагностическую кнопку на время, от 6,3 до 15с. При этом вывод световых кодов на диагностическую лампу прекращается.

Если стирание кода неисправности затруднено (после многократного повторения операций стирания сохраняется один и тот же код), необходимо еще раз убедиться в устранении соответствующей неисправности и повторить операции до получения кода 1-1.

Для полного стирания из памяти электронного блока АБС ф. «Knorr-Bremse» кодов пассивных ошибок, необходимо при включении замка стартера в положение «I», удерживать клавишу диагностики АБС в нажатом состоянии. Клавиша диагностики должна быть нажата в течение не менее 0,5 с и после поворота ротора замка стартера в положение «I». После этого зажигание должно оставаться включенным не менее 5 с! После стирания памяти ошибок необходимо выключить и снова включить зажигание.

Для определения кода конфигурации данной системы необходимо при включенном в положение «I» замке стартера дважды нажать клавишу диагностики. Длительность каждого нажатия должна быть в пределах (0.5 — 8) с, временной интервал между нажатиями — не более одной секунды.

Приснятии тормозной камеры с пружинным энергоаккумулятором следует:

— установить рукоятку крана стояночной тормозной системы в положение «Оттор-

можено»;

— вывернуть до упора винт механического растормаживания пружинного энергоак

кумулятора, убедиться при этом, что шток тормозной камеры убрался;

— отсоединить проводящие трубопроводы, ослабить крепление тормозной камеры, от

соединить вилку штока от регулировочного рычага;

Источник статьи: http://lektsii.org/9-84631.html