Расчет прочности кузова

Для прохождения сертификации транспортных средств с самодельным кузовом требуется прочностной расчет рамы (кузова). Предлагаемый материал поможет провести расчет собственными силами. Такое требование не напрасно, автомобиль является источником повышенной опасности, и надо быть уверенным, что транспортное средство безопасно для окружающих.

Было бы правильно для целей расчета кузова вспомнить теоретическую механику, но на самом деле этого не требуется. Настолько серьезно подходят к расчетам при конструировании самолетов и ракетной техники. Для самодельного автомобиля в этом нет необходимости. Полномаштабные расчеты не делаются и для серийных автомобилей. Их прочность определяется краш-тестами. В настоящей статье сделаем простейшие расчеты, достаточные для того, чтобы убедиться, что кузов не развалится при эксплуатации. Для этого используем эмпирически полученные опорные значения прочности.

Цель статьи: определить центр тяжести машины и действующие на раму усилия, составить схемы действующих сил, построить эпюры изгибающих моментов, выявить опасное сечение, определить напряжения изгиба и запас прочности.

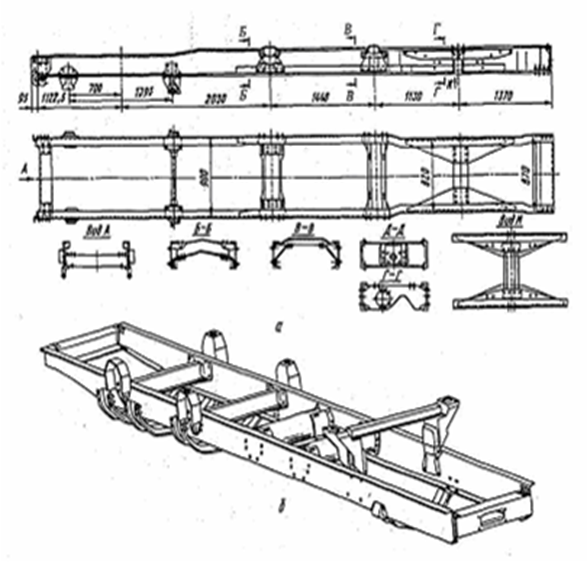

Приведенная в статье методика показана на примере кузова электромобиля «Нафаня» 2008 года постройки. Методика может быть перенесена на любую другую форму кузова.

Нахождение центра тяжести.

Центр тяжести (ЦТ) машины определяется графически. Для этого на бумаге в клетку или миллиметровке в избранном масштабе вычерчивается схема автомобиля, на которой прорисовывается компоновка и наносятся точки, соответствующие центрам тяжести всех основных узлов (рис. 1).

Если отдельные элементы размещены несимметрично относительно продольной оси, необходимо выполнить в том же масштабе вторую проекцию.

Далее заполняется таблица: последовательно в каждой графе указываются соответствующие точкам узлы, их вес (масса) и координата X — расстояние до нулевой отметки по оси машины. Вес кузова и рамы распределяется по длине достаточно равномерно.

Координата ЦТ машины определяется из общей суммы произведений веса каждого узла на собственную координату, деленной на полный вес автомобиля. Для нашего случая:

X ЦТ =(ΣGiXi)/(ΣGi)=105489/602=170(см)

где: Gi — вес отдельного узла,

Xi — координата отдельного узла,

Х ЦТ — координата ЦТ машины.

Из схемы и соответствующей ей таблицы нетрудно определить распределение нагрузки по осям, исходя из условия, что сумма моментов сил относительно любой из осей должна быть равна нулю. Так, относительно задней оси:

Σ Gi*(Х 02 — Х ЦТ ) = G 01 * (Х 02 -Х 01 ),

где: Х 02 — координата задней оси, Х 01 — координата передней оси, G 01 — нагрузка на переднюю ось.

G01=ΣGi*(X 02 -X ЦТ )/(X 02 -X 01 )=602(242-175)/(242-45)=

Соответственно, нагрузка на заднюю ось составит: G 02 = ΣGi-G 01 = 602-218 = 384 (кгс).

Расчет усилий, действующих на раму

Вес некоторых перечисленных в таблице компонентов не воздействует на раму. Так, под нею находятся подвески с колесами. Можно пренебречь и массой кузова, поскольку она сильно распределена по длине. Дело в том, что кузов имеет довольно жесткую конструкцию, надежно соединенную с лонжеронами, что не увеличивает, а, наоборот, уменьшает нагрузки на раму (соответственно повышая и запас прочности).

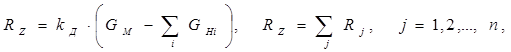

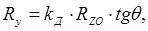

При прочностном расчете автомобиля применяется так называемый динамический коэффициент, учитывающий перегрузки, возникающие в момент наезда на неровности дороги. Обычно такой коэффициент принимают равным 1,75, хотя у автомобилей повышенной проходимости он может быть и выше. Величина динамической нагрузки Р = 1,75 G указана в последнем столбце таблицы. Суммарное значение расчетной нагрузки на раму равно 410 кгс, а координата ЦТ без учета веса рамы и подвески составит:

Х 1 ЦТ =Σ(Gi*Xi)/ΣGi=78858/410=185(см)

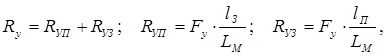

Нагрузка на переднюю ось определяется аналогично расчету, приведенному по следующей формуле.

R 01 =ΣP*(X 02 -X 1 ЦТ )/(X 02 -X 01 )=175(242-192)/(242-45)=206(кгс)

Соответственно, на заднюю ось приходится нагрузка: R 02 =ΣP-R 01 = 175-206=511(кгс).

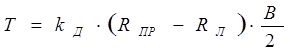

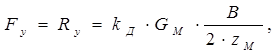

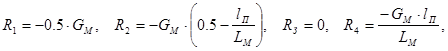

Обе нагрузки R 01 и R 02 передаются на четыре попарно расположенные поперечные трубы рамы через подвески. Таким образом, схему действующих сил можно представить в виде рисунка 2А, где на три шарнира рамы действуют реактивные силы, две из них F и R 01 -F и третья равная R 02 . Над основной рамой параллельно ей установлены дополнительные элементы, передающие нагрузку от силового агрегата, пассажиров, аккумуляторов, элементов управления на те же самые поперечные трубы.

На рисунке слева направо графически располагаем нагрузки согласно таблицы. Первая нагрузка действует до опоры на подвеску, затем действует нагрузка, расположенная между двумя точками опоры. Точку приложения обозначаем в соответствии со шкалой выше нашего рисунка. Далее между второй точкой опоры и третьей расположено множество нагрузок. Находим центр тяжести этой группы нагрузок по аналогии, как это делали выше. Вот формула:

Х ЦТ =Σ(Gi*Xi)/ΣGi=191(cм)

Далее осталось обозначить нагрузку, действующую после третьей точки опоры. Это будет аккумулятор, расположенный в заднем отсеке кузова.

Разложив каждый из весов, действующие на две точки опоры на составляющие (пропорционально плечам), получим, что противоположно направленные силы взаимно исключат друг друга. Следовательно, расчетная схема примет вид, показанный на рисунке 2Б.

Находим силу F из условия равенства нулю суммы моментов относительно точки Б:

Эпюра изгибающих моментов (рисунок 2В) строится по оси ординат как сумма произведений силы на соответствующее плечо. Так, для сечения А изгибающий момент в кгс*см составит:

М А = 0.5*5 = 2.5 (кгс*см).

Аналогично для сечения Б подсчитываем:

М Б = 20.5*5 — 20*79 = -1826 (кгс*см).

Расчитаем то же для сечения В :

М В = 41*70 = 2870 (кгс*см).

Выбор опасного сечения

Опасными называют сечения, где возникают максимальные напряжения. Обычно таковыми являются места наибольшего изгибающего момента и наименьшего момента сопротивления профиля металлоконструкции. В нашем случае сечение лонжеронов рамы одинаковое — прямоугольная стальная труба 60X40 мм с толщиной стенки 2,5 мм. Поэтому опасным будет сечение В, соответствующее максимальному моменту М В = 2870 кгс*см.

Расчет момента сопротивления

Момент сопротивления W обычно определяют по справочникам для определенного сортамента профиля. Однако его нетрудно и рассчитать. При использовании прямоугольной трубы:

где W — момент сопротивления,

В, b, H, h — соответственно наружные и внутренние ширина и высота трубы.

W =(4*6 3 -3,5*5,5 3 )/(6*6)=

Для круглой трубы момент сопротивления можно определить по формуле:

где: D и d — соответственно наружный и внутренний диаметры.

Расчетные напряжения и запас прочности

Поскольку изгиб рамы воспринимается двумя продольными лонжеронами, то на каждый из них придется лишь половина момента. Таким образом, напряжение изгиба будет равно:

σ ИЗГ =M MAX /(2W)=2870/(2*7.8)=184 кгс/см 2

Для обычной углеродистой стали без термообработки допускаемое напряжение составляет: [σизг] 2 .

Соответственно запас прочности: n=[σизг]/σизг=1500/184=8.15

В целом запас прочности должен быть не менее n = 2. Полученное в нашем примере столь большое значение не случайно. Это результат удачно выбранной схемы, в которой изгибающие моменты «гасят» друг друга. Так, если бы над рамой не было дополнительных продольных элементов, то нагрузки от веса двигателя и пассажиров вызвали бы моменты в продольных лонжеронах в 3-4 раза выше, чем сейчас. Такой прием локализации силовых нагрузок можно рекомендовать всем любителям автоконструирования.

Масса рамы «Нафани», включая четыре поперечины и две продольные трубы, составляет всего 40 кг, или примерно 7% от конструктивной массы машины. В принципе, исходя из большого запаса прочности, возможно и дальнейшее снижение веса, однако при этом не следует забывать о жесткости металлоконструкции.

При необходимости усилить раму, можно воспользоваться расчетными формулами приведенными на стр. 79 книги «Несущий каркас кузова автомобиля и его расчет», Дж.Фентон. Для этого применима точечная сварка для усиления рамы укрепляющей пластиной.

В случае применения в постройке электро-автомобиля несущего кузова для расчета кузова рекомендуется изучить главу 4 указанной выше книги, посвященную исследованию кузова.

Примечание: Для любителей легкого транспорта рекомендую книгу: «Справочник веломобилиста», 1,8 Мб.

Источник статьи: http://elektrocar.narod.ru/doc/rass.html

Общие принципы расчёта кузова (рамы) на работоспособность.

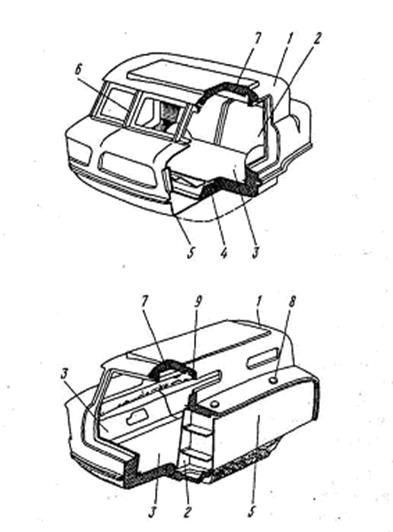

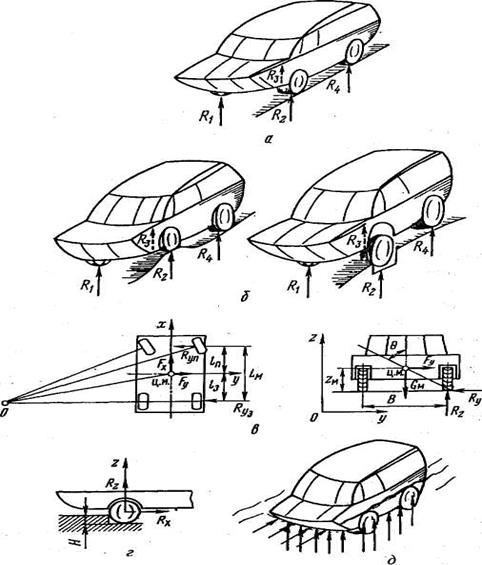

При движении автомобиля несущий кузов воспринимает изгибающие нагрузки от веса груза, пассажиров, установленных на нем агрегатов и механизмов, а также от собственного веса. Кузов воспринимает также крутящие нагрузки при боковых кренах и перекосах мостов, инерционные нагрузки при разгоне и торможении, испытывает вибрации при собственных колебаниях.

Кузов представляет собой пространственную систему, и его расчет на сложные напряжения изгиба и кручения весьма затруднителен.

Расчет кузова производится различными приближенными методами с упрощениями и допущениями. К этим методам относятся следующие: метод потенциальной энергии, метод тонкостенных стержней и метод конечных элементов.

Метод потенциальной энергии используют при сравнительных расчетах на начальной стадии проектирования кузова.

Метод, основанный на теории тонкостенных стержней, применяют после завершения разработки конструкции кузова.

Метод конечных элементов является наиболее точным при расчете кузова. Этот метод основан на совместном рассмотрении напряженного состояния системы небольших элементов конечного размера. Метод заключается в том, что реальная конструкция кузова автомобиля заменяется структурной моделью (рис 14.18), состоящей из простейших элементов (стержни, пластины и другие объемные детали) с известными упругими свойствами. А при известных упругих свойствах отдельных элементов можно определить свойство кузова при определенных нагрузках.

Расчет кузова выполняют за несколько этапов. Вначале кузов разбивают на отдельные простые элементы. При этом на одной половине по оси симметрии кузов разбивают на 200 — 500 элементов. Затем получают координаты узловых точек кузова. После этого проводят расчет с использованием ЭВМ.

Однако основным методом оценки прочности кузова являются стендовые или дорожные испытания кузова на изгиб и кручение.

Прочность кузова оценивают по пределу текучести материала as. При одностороннем растяжении или сжатии допускаемые напряжения

где £без = 1,3. 1,8 — коэффициент безопасности, учитывающий местные концентраторы напряжений, технологические отступления, нестабильность механических свойств и др.

Удельная крутильная жесткость кузова характеризует сопротивление кузова закручиванию. Она представляет

собой отношение крутящего момента к углу закручивания кузова на длине базы автомобиля, умноженное на размер базы. Для легковых автомобилей удельная крутящая жесткость кузова составляет 130. 300 Н*м2/°.

Удельная изгибная жесткость кузова характеризует изгиб кузова в вертикальной плоскости. Она представляет собой отношение нагрузки к прогибу кузова, умноженному на размер базы автомобиля в третьей степени. Для легковых автомобилей изгибная жесткость кузова находится в пределах 850. 2 200 Н • м2/°.

Для изготовления автомобильных кузовов применяют стали, физико-механические свойства которых позволяют в высокой степени механизировать и автоматизировать производство кузовов.

В связи с высокими требованиями к штампуемое для кузовов используют низкоуглеродистую сталь 08кп и конструкционную сталь 08.

Для панелей большого размера (крыша, задние крылья, двери, пол и др.) применяют листовую сталь толщиной 0,9 и 0,75 мм. Детали каркаса (стойки, пороги, продольные балки и поперечины основания) изготавливают из листов толщиной 1,0 и 1,3 мм. Для отдельных усилителей используют листы толщиной 1,6. 2,4 мм.

Нахождение центра тяжести.

Центр тяжести (ЦТ) машины определяется графически. Для этого на бумаге в клетку или миллиметровке в избранном масштабе вычерчивается схема автомобиля, на которой прорисовывается компоновка и наносятся точки, соответствующие центрам тяжести всех основных узлов (рис. 1).

Если отдельные элементы размещены несимметрично относительно продольной оси, необходимо выполнить в том же масштабе вторую проекцию.

Далее заполняется таблица: последовательно в каждой графе указываются соответствующие точкам узлы, их вес (масса) и координата X — расстояние до нулевой отметки по оси машины. Вес кузова и рамы распределяется по длине достаточно равномерно.

Координата ЦТ машины определяется из общей суммы произведений веса каждого узла на собственную координату, деленной на полный вес автомобиля. Для нашего случая:

где: Gi — вес отдельного узла,

Xi — координата отдельного узла,

ХЦТ — координата ЦТ машины.

Из схемы и соответствующей ей таблицы нетрудно определить распределение нагрузки по осям, исходя из условия, что сумма моментов сил относительно любой из осей должна быть равна нулю. Так, относительно задней оси:

Σ Gi*(Х02- ХЦТ ) = G01 * (Х02-Х01),

где: Х02 — координата задней оси, Х01 — координата передней оси, G01 — нагрузка на переднюю ось.

Соответственно, нагрузка на заднюю ось составит: G02 = ΣGi-G01= 602-218 = 384 (кгс).

Источник статьи: http://infopedia.su/8xb6e.html

Курсовая работа: Расчёт на прочность кузова автомобиля ВАЗ 2108

| Название: Расчёт на прочность кузова автомобиля ВАЗ 2108 Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 21:22:19 13 марта 2011 Похожие работы Просмотров: 5250 Комментариев: 14 Оценило: 4 человек Средний балл: 4.3 Оценка: неизвестно Скачать |