Диагностика автомобиля

Основным источником достоверной информации о техническом состоянии каждого отдельно взятого автотранспортного средства является технический контроль, включающий осмотр и инструментальное диагностирование.

В соответствии с принятой терминологией под техническим контролем в сфере производства понимается проверка соответствия продукции установленным техническим требованиям (соответствие технического состояния автотранспортного средства нормативно-технической документации и законодательным нормам).

Техническая диагностика — отрасль знаний, изучающая и устанавливающая признаки неисправностей составных частей объектов, разрабатывающая методы и средства, с помощью которых дается заключение (ставится диагноз) о техническом состоянии объектов диагностирования, а также принципах построения и организации использования систем диагностирования.

Техническое состояние — совокупность подверженных изменению в процессе производства или эксплуатации свойств объекта, характеризуемая в определенный момент признаками и параметрами состояния, установленными технической документацией на этот объект.

Объект диагностирования — изделие (транспортное средство) и его составляющие, подвергаемые диагностированию.

Техническое диагностирование — процесс определения технического состояния объекта диагностирования с требуемой точностью.

Результатом диагностирования является диагноз — заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта.

Средства и объекты диагностирования, подготовленные к проверке параметров состояния или осуществляющие ее по правилам, установленным соответствующей документацией, называются системой технического диагностирования.

Таким образом, различают понятие диагностики как отрасли знаний и как области практической деятельности. В первом случае используется термин «техническая диагностика», во втором — «техническое диагностирование».

Важнейшее требование к диагностированию — возможность оценки состояния объекта без его разборки.

Диагностика решает задачи трех типов по определению состояния объектов диагностирования:

- к первому типу относятся задачи по определению состояния, в котором находится объект в настоящий момент (диагноз — от гр. diágnosis — распознавание, определение)

- ко второму — задачи по предсказанию состояния, в котором окажется объект в некоторый будущий момент (прогноз — от гр. prognosis — предвидение, предсказание)

- к третьему — задачи по определению состояния, в котором находился объект в некоторый момент в прошлом (генезис — от гр. génesis — происхождение, возникновение).

Задачи первого типа относят к технической диагностике, второго — к технической прогностике (или, как чаще говорят, к техническому прогнозированию), третьего — к технической генетике.

Основными задачами диагностики применительно к автомобилям являются:

- выявление автомобилей (из числа эксплуатируемых), техническое состояние которых не соответствует требованиям безопасности движения и охраны окружающей среды

- определение неисправностей, для устранения которых необходимы регулировочные либо ремонтные работы (если для устранения неисправности требуются большие затраты рабочего времени, то такие работы выполняются перед техническим обслуживанием (ТО)

- выявление или уточнение перед текущим ремонтом (ТР) причин отказа или неисправности

- контроль качества ТО и ТР

- прогнозирование ресурса исправной работы узлов, агрегатов и автомобилей в целом

- сбор, обработка и выдача информации, необходимой для управления производством

- установление в отдельных случаях технического состояния автомобиля, в котором он находился в прошлом, например перед аварией (техническая генетика)

Диагностирование является более совершенной формой проведения контрольных работ. От традиционных контрольных осмотров, выполняемых на автотранспортных предприятиях (АТП) в основном субъективными методами с привлечением в качестве экспертов наиболее квалифицированных механиков и ремонтных рабочих, диагностирование отличается:

- во-первых, объективностью и достоверностью оценки технического состояния автомобиля, что достигается применением инструментальных методов проверки

- во-вторых, возможностью определения выходных параметров (параметров эффективности) агрегатов и систем автомобиля (мощности, топливной экономичности, тормозных качеств и т.д.)

- в-третьих, наличием условий для повышения надежности и организованности ТО и ремонта автомобилей за счет более эффективного оперативного управления

Возникновение потребности в объективной и достоверной информации, получаемой инструментальными методами контроля, объясняется действием на автомобильном транспорте двух важных факторов — усложнения автомобильной техники и стремления обеспечить поддержание работоспособности автомобилей в условиях низкой обеспеченности квалифицированными кадрами.

Источник статьи: http://ustroistvo-avtomobilya.ru/diagnostirovanie/diagnostika-avtomobilya/

Основные задачи технической диагностики.

Диагностика (греч) – способность распознать.

Диагностика – название научной дисциплины, предметом изучения которой является –формы проявления отказов технических устройств, методы и средства их обнаружения и прогнозирования, контрольно-измерительное оборудование для этих целей.

Диагностирование – это сам процесс обнаружения неисправностей, отказов технических устройств, как правило без проведения разборочных работ.

Измерение – процедура получения информации о структурных параметрах автомобиля.

Под объектом измерения не система , не техническое устройство а некоторая измеряемая величина или совокупность измеряемых величин.

Результат измерения – это число, а результат контроля это некоторое суждение

Контроль всегда включает операции измерения. Задача контроля оценить техническое состояние системы в целом по принципу «годен», «не годен».

Диагностирование включает в себя операции измерения и контроля. При диагностировании помимо оценки, работоспособности и не работоспособности системы нужно указать отказавший элемент.

Основные задачи диагностики.

1. Изучение структуры автомобиля как сложной системы, связи между её элементами, условий нормального функционирования системы.

2. Изучение возможных комбинаций отказов системы, сбор и обработка статистической информации, закономерности появления этих отказов.

3. Изучение, разборка признаков характеризующих неисправности и отказы, а также признаки для прогнозирования будущих отказов.

4. Разработка диагностических тестов. Тест – последовательных проведения измерения и контроля, позволяющий распознать все наперёд заданные состояния всех элементов сложной системы. Оптимальный тест – это тест, обеспечивающий распознавание за наименьшее время с минимальными затратами.

При непосредственном диагностировании решают две простые задачи:

1. По принятому от механизма сигналу требуется определить исправен он или не исправен. По принятому от механизма выходному сигналу требуется определить величину структурных параметров.

2. По известному техническому состоянию системы в некоторые моменты наработки и по текущему техническому состоянию требуется прогнозировать будущее тех. состояние системы.

Классификация диагностических параметров

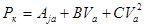

Любой выходной параметр автомобиля несет долю информации о техническом состоянии системы, а следовательно, о величине структурных параметров. Но для того, чтобы выходной параметр стал диагностическим, он должен удовлетворять 5 требованиям:

1. требование однозначности;

2. требование стабильности;

3. требование широты изменения;

4. требование доступности и удобства измерения;

5. требование информативности и технологичности.

Термин однозначности означает, что каждому значению диагностического параметра должно соответствовать единственное значение структурного параметра.

| |

| |

|

S

Требование стабильности означает, что поле рассеивания величины диагностического параметра при неизмененных условиях измерения и не изменений величине структурных параметров, поле рассеивания должно находиться в заданных пределах.

|

Требование широты измерения устанавливает диапазон, в котором должен измениться диагностический параметр при заданном изменении структурного параметра.

|

|

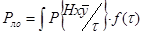

Информативность, регламентируется величиной

Все диагностические параметры делятся на две диагностические группы

1. Пассивные параметры. Для выявления которых не нужно никакой аппаратуры. К ним относятся визуальные, звуковые, обаятельные, обязательные параметры (30%).

2. Активные параметры, для выявления которых нужны датчики и аппаратура. К активным параметрам относят около 100 параметров (70%).

Все активные параметры в свою очередь делятся на частные и комплексные параметры.

Частные диагностические параметры несут узкую и одностороннюю информацию о конкретной неисправности.

Комплексный диагностический параметр характеризует техническое состояние сложной системы и с помощью его оценить неисправные элементы не удается. Комплексные диагностические параметры используются на первом этапе диагностирования, когда необходимо оценить лишь работоспособность системы.

Диагностические параметры делятся на независимые и зависимые (прямые и косвенные).

Косвенный параметр связан с величиной структурного параметра через математическое или эмперическое выражение.

Требование к постам диагностирования автомобиля

Пост диагностирования – это площадка определенных размеров с установленной на ней контрольно-измерительной аппаратурой, предназначенной для выполнения определенного вида работ.

Из практики известны следующие посты:

1. Пост для диагностирования автомобиля по мощностным показателям.

2. Пост для диагностирования тормозных систем автомобиля.

3. Комбинированный пост для диагностирования автомобиля по комплексным параметрам. Объединяет первые два поста.

4. Пост для диагностирования ходовой части автомобиля, включая установку углового комплекса.

Всё оборудования поста делится на три группы:

1. роликовый диагностический стенд. Являющийся своеобразной дорогой по которой движется автомобиль.

2. датчики. Преобразуют сигналы электрической и не электрической природы в другие сигналы.

3. приборы индикации. Предназначенные для отображения получаемой информации.

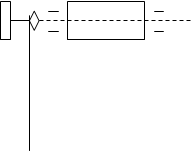

1. Тяговый роликовый стенд

|

|  |  |  |

|

|

| ||

|  |  |

|  | |

| ||

|  |  |

|  |

|

|

В инерционном стенде отсутствует электродвигатель, нет нагрузочного устройства, а присутствует только мультипликатор и маховик.

Мощностные качества двигателя оценивают измеряя время и путь разгона автомобиля в заданном диапазоне скоростей.

КПД трансмиссии на инерционном стенде оценивают путь наката или выбега автомобилей.

Для испытания тормозов применяют другой стенд.

2. Инерционный стенд

|  |  |

|

|  |  |  |  |  |

1. Инерционные маховики

2. Цепная передача

4. Разъединяющая муфта

Параметры измеряемые на тяговых стендах

| Параметры | Погрешность измерения, в % | ||

| Инерционный | Силовой | Инерционно-силовой | |

| Мощность на ведущих колесах Крутящий момент или тяговое усилие на ведущих колесах Линейная скорость Расход топлива Эффективная мощность двигателя Момент сопротивления вращению трансмиссии Время разгона в заданном диапазоне скорости от 40 до 70 км/ч. Ускорение разгона Частота вращения коленчатого вала | ± 3 — ± 2 ± 2 ± 4 — ± 1 ± 3 — | ± 3 ± 2 ± 2 ± 2 ± 4 ± 2 — — ± 2 | ± 3 ± 2 ± 2 ± 2 ± 4 ± 2 ± 1 ± 3 ± 2 |

|

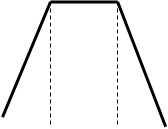

Лучшим стендом для контроля тормозных систем считается стенд обеспечивающий запись тормозной диаграммы каждого колеса.

У совершенных стендов измеряют тормозные силы на каждом колесе от 1,5 до 3 км/ч., тогда мощность электродвигателей для прокрутки колес не превышает 40 кг., при осевой нагрузке до 3-х тонн.

|  |  |

|  |

|  |  |  |

Стенд для тормозов состоит из двух одинаковых половинок.

1. Ведущие ролики.

2. Ведомые ролики.

3. Цепные передачи.

4. Подъемные платформы.

5. Датчики тормозных сил.

6. Червячные редукторы.

7. Электродвигатели приводные.

8. Следящие ролики.

| |

|

1. Диагностирование должно осуществляться без снятия агрегатов, узлов, без проведения разборочных работ, без изменения схем монтажа. Допускается для подключения и подсоединения датчиков осуществлять рассоединение в системах автомобиля, но при этом характер функционирования системы не должен измениться.

2. Осуществление вентиляции.

3. Время диагностирования минимально; время затрачиваемое на установку датчика не должно превышать 10% всего времени.

4. Условия движения автомобиля на дороге и на стенде должны быть примерно одинаковы (одинаковый коэффициент сцепления, деформация колеса, расход мощности).

5. Диаметр роликов, их взаимное расположение должны обеспечивать свободный заезд, выезд автомобиля и удовлетворять устойчивость колеса. Под устойчивостью понимается положение колеса при котором сохраняется контакт с поверхностью ролика.

| |

|

|

|

|

Желательно совмещать в одном устройстве и тормоз и привод. Например, применять в канаве тормоза, двигатель постоянного тока.

6. Желательно компоновать механизмы стенда, чтобы обеспечить легкость регулировки тормозов (в частности стенд для контроля тормозов следует монтировать на канаве).

7. Все механизмы стенда должны при работе создавать слабый уровень шума, быть доступным для ремонта.

8. Тормозное устройство в стенде должно обеспечивать поглощение максимальной мощности подводимой к оси тормоза.

Моделирование на роликовых стендах режима двигателя автомобиля

|  |

| |||

|  |  |  |

|

|

|

1. Ведущие ролики.

2. Ведомые ролики.

3. Подъемная платформа.

5. Датчик силы по оси тормоза.

6. Электрический тормоз.

Пусть автомобиль движется по дороге с коэффициентом сопротивления качению

Рассмотрим мощностный баланс.

1. Затраты мощности двигателя на разгон и вращению движущихся масс автомобиля равно Nj.

2. Ne – эффективная эффективная мощность двигателя.

3.

J1- момент инерции ведущих колес.

J2 — момент инерции ведомых колес.

Nва- затраты мощности на привод вспомогательных агрегатов (компрессор, генератор) ≈7%.

Nт- потери мощности в трансмиссии.

Nf — затраты мощности на преодоление сопротивления качению ведущих и ведомых колес.

Nц — затраты мощности на преодоление сопротивления воздуха.

Nдр. — потери мощности двигателя в режиме разгона. Из-за снижения коэффициента наполнения, мощность двигателя работающего в режиме разгона снижается примерно на 10% по сравнению с парадной характеристикой.

Nc — механические потери мощности в стенде.

Jпр— приведенный к оси колеса момента инерции вращающихся частей стенда.

Jр — момент инерции ротора

Jб – момент инерции барабана

Jm – момент инерции маховика

iб – передаточное отношение барабана

rр – радиус ролика

Условие конструирования стендов (инерционных)

|

Перейдем от баланса мощностей к балансу сил.

|

Выбор точности для контроля технического состояния автомобиля

|

|

|

|

|

|

f (τ) – плотность распределения ошибки

f (у) – плотность распределения

Если в паспорте на прибор, указана ошибка в α% — это наибольшая ошибка, тогда

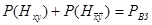

1. Событие Нх заключающееся в том, что параметр находится в поле допуска.

2.

3. Ну – событие заключающееся в том, что результат находится внутри поля допуска

4.

а в P(

Эти четыре события между собой комбинируются.

τ

|

— вероятность верного заключения.

а в Н

х

Р(Н

|

а в Н

у

Р(Н

| |

|

Вероятность верного и неверного заключения могут служить критериями для выбора точности аппаратуры.

Задача 1. По известному закону распределения ошибки рассчитываются вероятности верного и неверного значения.

Если вероятность верного заключения находится в допускаемых пределах, значит выбор правильный применительно к параметрам обеспечивающих вероятность неверного заключения до 0,05, для верного 0,1.

Задача 2. Задавшись вероятностью ложного и необнаруженного отказа рассчитать предельную ошибку измерения Е и сравнить с паспортом прибора.

Будем называть условной вероятностью события Н его вероятность при условии, что произошло второе событие.

|

Для повышения точности контроля применимы два практических приема:

1. Применение многократного измерения. Постановка диапазона по принципу 2 из 3.

2. Для уменьшения числа необнаруженных отказов можно уменьшать контрольное поле допуска.

Обычно системы контролируются не по одному, а по нескольким параметрам. В этом случае точность контроля оценивается вероятностью неверного заключения хотя бы по одному из параметров.

Автоматический контроль процесса диагностирования автомобиля

|

|

|

|

|

S S’ S”

О – объект диагностирования под действием стимулов (например, роликового стенда) порождает структурные параметры Х1 которые в виде выходных параметров S воспринимаются Д — датчиками в виде электрических сигналов S′ поступающих в устройство У переработки (усиливается, демпфируется) и виде сигналов S″ поступают на устройство индикации И и на выходе диагностической системы наблюдаются структурные параметры Х в масштабе α.

Диагностическая матрица представляет собой логическую модель, описывающую связи между диагностическими параметрами S и возможными неисправностями А объекта.

Пусть техническое состояние системы характеризуется тремя неисправностями: Х1; Х2; Х3. Из теории информации известно, что количество диагностических параметров должно быть не менее количества неисправностей.

| Параметры | Неисправности | |

| Х1 | Х2 | Х3 |

| S1 S2 S3 |

Диагностическая матрица заполняется по правилу: Если при выходе от диагностического параметра Si за пределы поля допуска присутствует i-ая неисправность хi, то на пересечении строки и столбца ставится 1, если неисправность отсутствует, то ставится 0.

В более сложных алгоритмах (где параметров много) на пересечении i-ой строки и i-ого столбца ставится вероятность возникновения i-ой неисправности.

|

|

С увеличением числа параметров стоимость диагностирования и трудоемкость изменяются.

Место диагностики в технологическом процессе ТО и ТР автомобиля

Диагностирование автомобиля принято делить в зависимости от назначения, трудоемкости.

1. Диагностирование Д — 1 (общее диагностирование).

Включает главным образом диагностирование узлов обеспечивающих безопасность движения:

Источник статьи: http://infopedia.su/8x4a98.html

Р

Р

= 32°

= 32°