Сплавы рулевого колеса автомобиля

Изобретение относится к способам изготовления рулевых колес в различных областях транспортного машиностроения и, в частности, может быть использовано в автомобильной промышленности при производстве транспортных средств.

Известен «Каркас колеса рулевого управления» (Патент на полезную модель RU №69007, МПК B62D 1/04, дата приоритета 25.04.2006, опубл. 10.12.2007), реализующий способ изготовления, который представляет собой конструкцию, состоящую из обода, ступицы, спицы, при этом все элементы каркаса соединяют между собой посредством сварки.

К недостаткам данного технического решения следует отнести то обстоятельство, что во время сварки, под воздействием высоких температур (более 1000°С), происходит изменение структуры металла, возникают напряжения, что ведет к деформации как отдельных элементов, так и каркаса в целом, что снижает его прочность. Кроме того, производство каркаса колеса рулевого управления с использованием сварки чрезвычайно трудоемкий и длительный процесс.

Известен «Каркас колеса рулевого управления» (Патент на полезную модель RU №90755, МПК B62D 1/00, дата приоритета 11.02.2009, опубл. 20.01.2010), реализующий способ изготовления, который представляет собой конструкцию, состоящую из обода, ступицы, пластин, при этом все элементы каркаса соединены между собой с помощью материала-соединителя, например пластмассы или сплава на основе алюминия. В форме материал-соединитель из жидкого состояния переходит в твердое и соединяет отдельные элементы каркаса в одно целое.

К недостаткам данной конструкции следует отнести то обстоятельство, что при данном соединении из-за разности материалов соединителя и деталей каркаса могут возникнуть концентраторы напряжений, приводящие к снижению прочностных характеристик при эксплуатации рулевого колеса.

Известно «Рулевое колесо» (Патент RU №2359858 С1, МПК B62D 1/04, дата приоритета 16.11.2007, опубл. 27.06.2009), реализующее способ, включающий в себя каркас, состоящий из обода и перекладин, верхнего пенопластового элемента, установленного на верхней части каркаса, нижнего пенопластового элемента, установленного на нижней части каркаса в контакте с верхним пенопластовым элементом, и кожаную оплетку, закрывающую верхний и нижний пенопластовые элементы, где каркас из стали или легкого сплава изготавливают литьем под давлением или собирают его из обода и перекладин, образованных отдельно и соединяемых между собой сваркой.

К недостаткам данного технического решения модели следует отнести достаточно сложное конструктивное и технологическое выполнение каркаса рулевого колеса, приводящие к концентраторам напряжений и снижающих прочностные характеристики.

Наиболее близким по технической сущности к предлагаемому изобретению по способу изготовления является «Рулевое колесо для транспортного средства и способ его изготовления» (Патент RU №2390457 С1, МПК B62D 1/04, дата приоритета 30.08.2007, опубл. 27.05.2010), включающие в себя следующие этапы: изготовление каркаса рулевого колеса со ступицей, ободом и, по меньшей мере, одной спицей за счет изготовления ступичной вставки, литья под давлением полимерной матрицы вокруг ступичной вставки для получения ступицы. Ступица имеет образующую внутреннюю часть в виде полой формы, и во внутренней части ступицы расположены структуры жесткости, литья под давлением и/или литья с внутренним давлением газа или воды из полимерной матрицы, по меньшей мере, одной спицы и обода. По меньшей мере, одна спица соединяет ступицу с ободом, и, по меньшей мере, частично каркас рулевого колеса закрыт покрытием. Полимерная матрица содержит термопласт из полипропилена, полибутилентерефталата, полиамида или их смесей, которые содержат волокнистый материал, в качестве которого применяются карбоновые волокна, металлические волокна, волокна органических продуктов или стеклянные волокна.

К недостаткам данного способа изготовления следует отнести то обстоятельство, что при данном способе литья в полимерной матрице волокнистый материал недостаточно ориентирован в структуре соединения термопласта, что снижает прочностные характеристики, которые зависят от доли волокнистого материала и его длины, кроме того, необходимо, чтобы армированная волокном полимерная матрица расплавлялась бережно, поскольку только таким щадящим образом можно поместить ее с армированными стеклянными волокнами необходимого количества и длины в литьевую форму, что значительно увеличивает трудоемкость и усложняет процесс изготовления, снижая технологичность, а также снижает качество, ведущие к снижению прочностных характеристик рулевого колеса.

Решаемой технической задачей изобретения способа изготовления рулевого колеса транспортного средства является повышение технологичности с одновременным повышением прочностных характеристик за счет упрощения процесса изготовления.

Технический результат достигается тем, что в способе изготовления рулевого колеса транспортного средства, включающем этапы, изготовление силового каркаса рулевого колеса с металлической ступичной вставкой, ободом и спицами, выполненного из полимерного композиционного материала, содержащего карбоновые, или металлические, или органические, или стеклянные волокна, покрытие обода вспененным или литым пенополиуретаном и кожаной или текстильной декоративной отделкой обода в виде чехла, согласно которому силовой каркас формируют по гибридной технологии, состоящей из приливаемой части, закладных элементов ступичной вставки и внешней силовой оболочки, содержащей пакет из n-го количества слоев препрега, углепластика или стеклопластика, заданной толщины каждый, обеспечивающих равновесный баланс между жесткостью на кручение и на изгиб, далее консолидированных с помощью связующего методом термоформования в единую оболочку, воспринимающую большую часть внешней нагрузки, в несколько этапов, при этом получают выкройки препрега на плоттере, затем их выкладывают в соответствии со структурой армирования пакета в оснастке для консолидации предварительно нагретого пакета источником излучения до температуры выше заданной температуры плавления связующего препрега в плоскую заготовку на пневматическом или гидравлическом прессе и придают пространственную структуру предварительно нагретой консолидированной заготовки в оснастке, а затем производят ее финальное формование на пневматическом или гидравлическом прессе, для чего производят усиление внешней силовой оболочки путем оформления в литьевой форме литьем под давлением приливаемых частей, производят впрыск полимерного композиционного материала, содержащего карбоновые, или металлические, или органические, или стеклянные волокна, с массовой долей 40% с закладными элементами, внешней силовой оболочки, нагревая источником излучения до температуры выше заданной температуры плавления связующего препрега, и ступичной вставки, выдерживают под давлением и охлаждают в соответствии с основными этапами процесса литья под давлением и конкретной маркой материала, после чего производят извлечение силового каркаса из литьевой формы.

Для пояснения сущности предлагаемого изобретения рассмотрим чертежи:

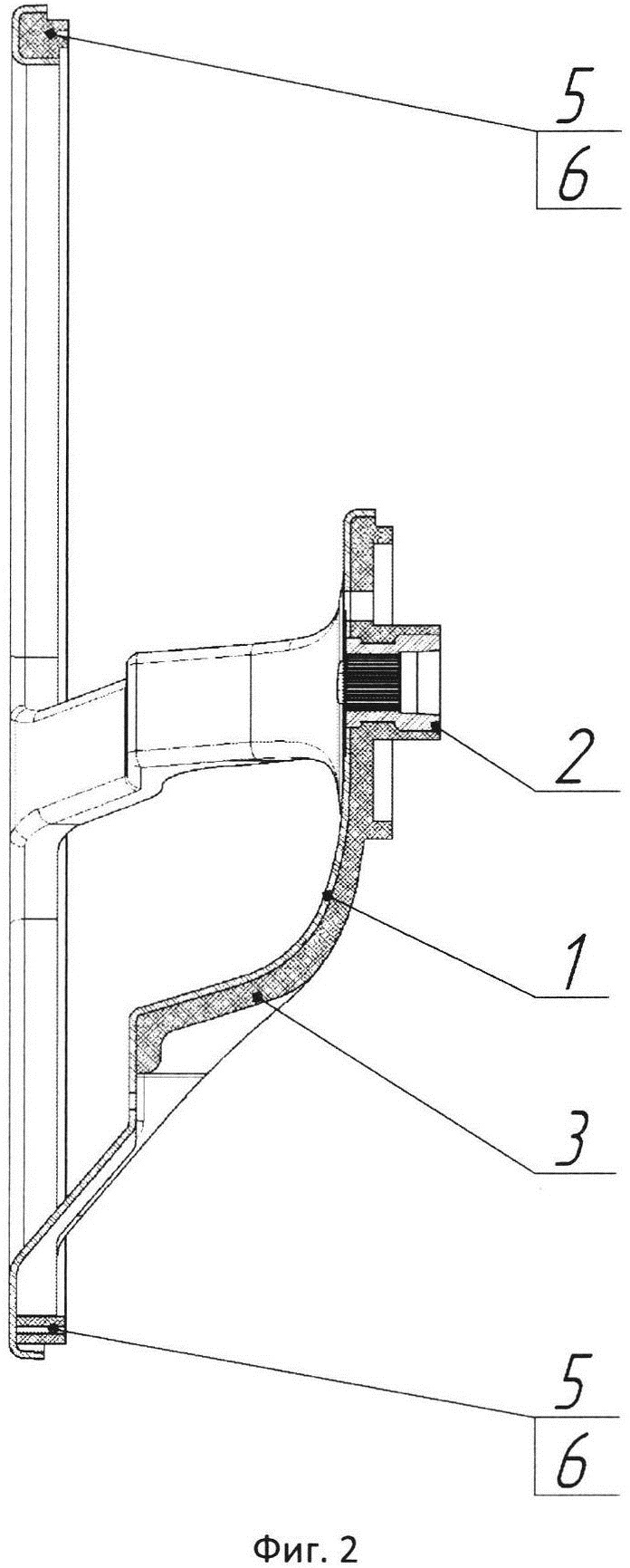

— фиг. 1 — общий вид рулевого колеса,

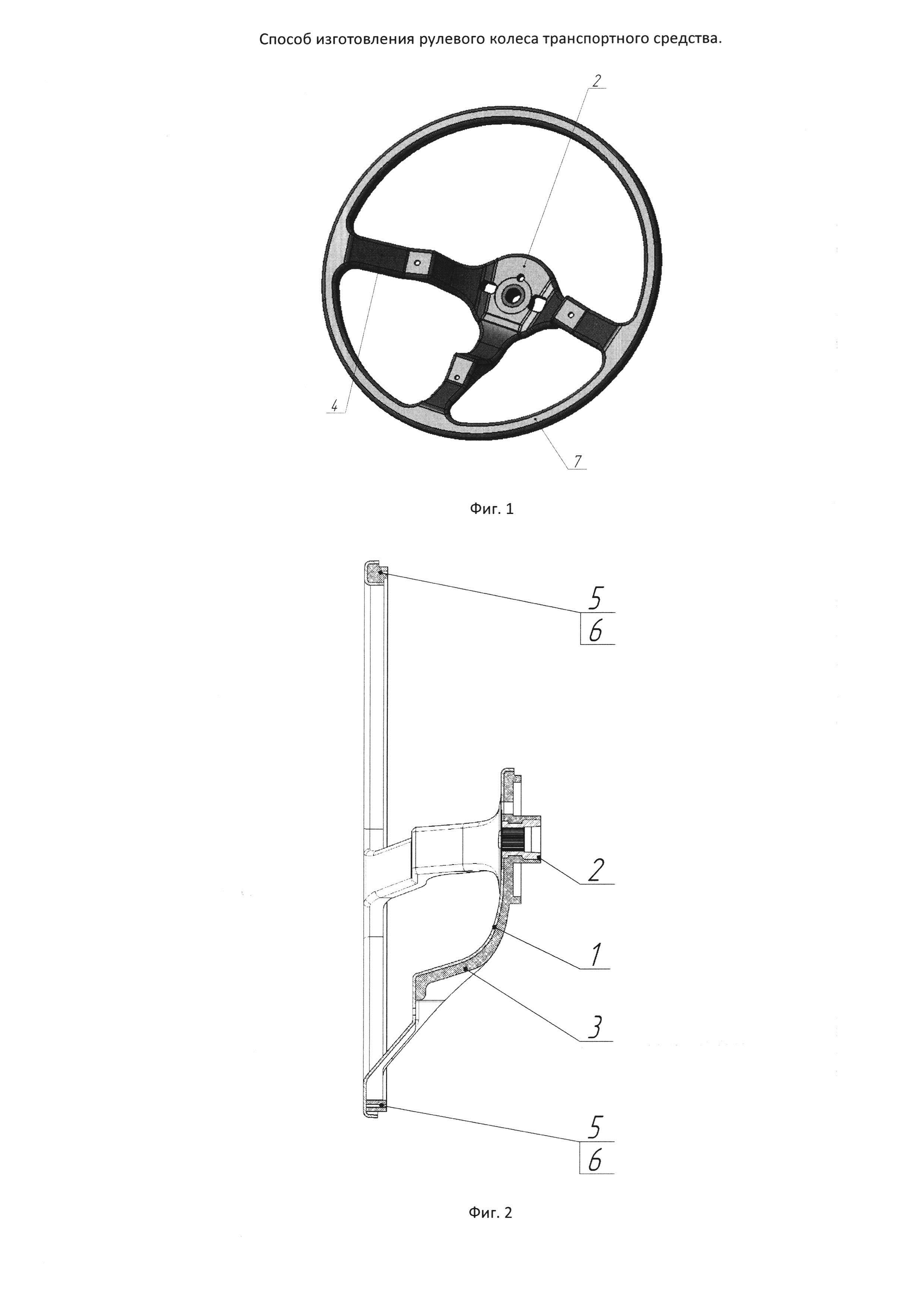

— фиг. 2 — разрез рулевого колеса, где

1 — внешняя силовая оболочка;

2 — металлическая ступичная вставка;

3 — приливаемая часть;

5 — полиуретановое покрытие обода;

6 — чехол декоративной отделки обода;

Заявляемый способ изготовления каркаса рулевого колеса транспортного средства осуществляют по гибридной технологии, состоящей из приливаемой части, закладных элементов, внешней силовой оболочки и ступичной вставки следующим образом:

1) Изготавливают внешнюю силовую оболочку 1, представляющую собой пакет, например, из n-го количества слоев препрега, из углепластика или стеклопластика, заданной толщины каждый, обеспечивающих равновесный баланс между жесткостью на кручение и на изгиб, консолидированных с помощью связующего методом термоформования в единую оболочку, воспринимающую большую часть внешней нагрузки, в несколько этапов, включающих в себя получение выкроек препрега на плоттере, их выкладки в соответствии со структурой армирования пакета в оснастке для консолидации предварительно нагретого пакета источником излучения до температуры выше заданной температуры плавления связующего препрега в плоскую заготовку в пневматическом или гидравлическом прессе и придают пространственную структуру нагретой предварительно консолидированной заготовки в оснастке, затем производят ее финальное формование в пневматическом или гидравлическом прессе.

2) Литьем, штамповкой или другим механическим способом изготавливают металлическую ступичную вставку 2.

3) На литейном пресс-автомате в литьевой форме литьем под давлением для последующего усиления внешней силовой оболочки оформляют приливаемую часть 3 путем укладки в открытую литьевую форму закладных элементов, где внешняя силовая оболочка 1 и ступичная вставка 2 являются закладными элементами, осуществляя нагрев внешней силовой оболочки источником излучения до температуры выше заданной температуры плавления связующего препрега, затем закрывая литьевую форму и производят впрыск полимерного композиционного материала, содержащего карбоновые, или металлические, или органические, или стеклянные волокна, с массовой долей 40% с закладными элементами, внешней силовой оболочки 1 и ступичной вставки 2, выдерживают под давлением и охлаждают в соответствии с основными этапами процесса литья под давлением и конкретной маркой материала, после чего производят извлечение силового каркаса из литьевой формы.

4) На обод наносят покрытие 5 вспененным или литым полиуретаном.

5) Проводится кожаная или текстильная декоративная отделка 6 обода 7 в виде чехла 5.

Технико-экономические преимущества по сравнению с известными аналогами: Предложенное техническое решение способа изготовления рулевого колеса позволяет повысить технологичность и создавать конструкции рулевых колес с повышенными стабильными прочностными характеристиками при меньшем весе.

Способ изготовления рулевого колеса транспортного средства, включающий этапы, на которых изготавливают силовой каркас рулевого колеса с металлической ступичной вставкой, ободом и спицами, выполненный из полимерного композиционного материала, содержащего карбоновые, или металлические, или органические, или стеклянные волокна, покрывают обод вспененным или литым пенополиуретаном и кожаной или текстильной декоративной отделкой обода в виде чехла, отличающийся тем, что силовой каркас формируют по гибридной технологии, состоящей из приливаемой части, закладных элементов ступичной вставки и внешней силовой оболочки, содержащей пакет из n-го количества слоев препрега, углепластика или стеклопластика заданной толщины каждый, обеспечивающих равновесный баланс между жесткостью на кручение и на изгиб, далее консолидированных с помощью связующего методом термоформования в единую оболочку, воспринимающую большую часть внешней нагрузки, в несколько этапов, при этом получают выкройки препрега на плоттере, затем их выкладывают в соответствии со структурой армирования пакета в оснастке для консолидации предварительно нагретого пакета источником излучения до температуры выше заданной температуры плавления связующего препрега в плоскую заготовку на пневматическом или гидравлическом прессе и придают пространственную структуру предварительно нагретой консолидированной заготовке в оснастке, а затем производят ее финальное формование на пневматическом или гидравлическом прессе, для чего производят усиление внешней силовой оболочки путем оформления в литьевой форме литьем под давлением приливаемых частей, производят впрыск полимерного композиционного материала, содержащего карбоновые, или металлические, или органические, или стеклянные волокна, с массовой долей 40% с закладными элементами, внешней силовой оболочки, нагревая источником излучения до температуры выше заданной температуры плавления связующего препрега, и ступичной вставки, выдерживают под давлением и охлаждают в соответствии с основными этапами процесса литья под давлением и конкретной маркой материала, после чего производят извлечение силового каркаса из литьевой формы.

Источник статьи: http://edrid.ru/rid/217.015.bb55.html

Рулевое колесо: описание,назначение,устройство,фото,видео

Изменение направления движения автомобиля осуществляется поворотом относительно его продольной оси управляемых колес, которыми, как правило, являются передние колеса.

Вследствие поворота управляемых колес вектор скорости каждого из них, параллельный продольной оси автомобиля, перестает совпадать с плоскостью вращения колес. В результате в контакте колес с дорогой возникают боковые силы, перпендикулярные плоскости вращения колес. Эти боковые силы заставляют управляемые колеса и автомобиль в целом отклоняться от прямолинейного движения и совершать поворот.

Рулевое управление обеспечивает необходимое направление движения автомобиля путем раздельного и согласованного поворота его управляемых колес. Совокупность механизмов, служащих для поворота управляемых колес, называется рулевым управлением.

Рулевое управление служит для изменения направления движения автомобиля. При неподвижной передней оси изменение направления движения автомобиля осуществляется поворотом передних управляемых колес.

Рулевое управление состоит из рулевого колеса, соединенного валом с рулевым механизмом, и рулевого привода. Иногда в рулевое управление включен усилитель.

Рулевым механизмом называют замедляющую передачу, преобразующую вращение вала рулевого колеса во вращение вала сошки. Этот механизм увеличивает прикладываемое к рулевому колесу усилие водителя и облегчает его работу.

Рулевым приводом называют систему тяг и рычагов, осуществляющую в совокупности с рулевым механизмом поворот автомобиля.

Для того чтобы при движении автомобиль совершил поворот без бокового скольжения колес, все они должны катиться по дугам разной длины, описанным из центра поворота “ О ” (рис.1). При этом передние управляемые колеса должны поворачиваться на разные углы. Внутреннее по отношению к центру поворота колесо должно поворачиваться на угол альфа-В, наружное — на меньший угол альфа-Н. Это обеспечивается соединением тяг и рычагов рулевого привода в форме трапеции. Основанием трапеции служит балка переднего моста автомобиля, боковыми сторонами являются левый и правый поворотные рычаги, а вершину трапеции образует поперечная тяга, которая соединяется с рычагами шарнирно. К рычагам жестко присоединены поворотные цапфы колес.

Рулевая колонка

Промежуточным звеном между рулевым колесом и механизмом является рулевая колонка, представленная рулевым валом. Часто он является шарнирным, что позволяет рациональнее использовать рулевое управление автомобиля и применять откидывающуюся кабину для грузовых автомобилей. Более того, шарнирный вал уменьшает травмоопасность колонки, уменьшая смещение рулевого колеса внутрь салона при аварии, не допуская сильного травмирования грудной клетки водителя.

Также в него могут быть встроены сминаемые элементы, складывающиеся при фронтальном ударе. А для защиты от угона может использоваться механическая или электрическая блокировка. Однако она не только защищает, но и порождает весьма неприятные неисправности рулевого управления. При окислении контактов в блоке elv возможно возникновение ложных сигналов блокировки. Самостоятельно производить замену не рекомендуется, поскольку происходит полная перепрошивка системы безопасности (даже для ключей, поэтому их надо будет принести с собой).

Рулевой механизм

От колонки усилие передается рулевому механизму (червячному, винтовому или реечному), который усилие увеличивает и передает приводу. Самый распространенный из них – реечный, т. к. большинство легковых автомобилей оборудовано именно им. Он состоит из:

1. Рулевой рейки.

3. Рулевого наконечника.

При вращении рулевого колеса усилие передается на шестерню, приводящую в действие рейку. Она, в свою очередь, поворачивается направо или налево, в зависимости от направления поворота рулевого колеса. При движении рейки поворачиваются и рулевые тяги и поворачивают колеса.

Реечный механизм отличает простота, надежность, жесткость и высокий КПД. В то же время он очень чувствителен к ударным нагрузкам от неровных поверхностей и склонен к вибрациям. Из-за вышеописанных особенностей подобная схема используется в основном на легковых автомобилях с передним приводом и независимой подвеской.

Существует и другая система рулевого управления, а именно – с червячным механизмом. Она состоит из глобоидного червяка (стержня с резьбой и переменным диаметром), соединенного с валом, и ролика. При вращении руля ролик обкатывает червяк, который вращает ведомую шестерню, приводящую в движение сошку. Она же, в свою очередь, перемещает рулевые тяги и с их помощью происходит поворот колес.

Червячный механизм намного сложнее реечного (и, естественно, дороже в производстве), наличие большого количества соединений требует периодической регулировки, однако он менее чувствителен к ударным нагрузкам и обеспечивает большие углы поворота управляемых колес. Как следствие, заметно возрастает маневренность. Он применяется на легковых автомобилях повышенной проходимости, автобусах и небольших грузовых автомобилях. Также червячные механизмы устанавливались на старых отечественных автомобилях (подобное рулевое управление «ВАЗ» использовал при создании модели «Жигули»).

И, наконец, последний вид рулевых механизмов – винтовой. В его конструкцию входят:

— винт на валу рулевого колеса;

— перемещающаяся по винту гайка;

— нарезанная на гайке зубчатая рейка;

— соединенный с гайкой зубчатый сектор;

Винт и гайка соединяются с помощью шариков, что ведет к заметно меньшему износу.

При повороте руля винт вращается, перемещая гайку, шарики начинают циркулировать, в то время как гайка (с помощью рейки) перемещает зубчатый сектор. Вследствие этого перемещается сошка, и, как вы уже успели догадаться, с помощью тяг осуществляется поворот колес.

Этот механизм рулевого управления устанавливается на тяжелые грузовые автомобили и машины представительского класса.

ДАТЧИК УГЛА ПОВОРОТА РУЛЕВОГО КОЛЕСА – ПРИЗНАК «УМНОГО» АВТОМОБИЛЯ

Одним из ярких примеров возложения на рулевое управление множества дополнительных функций является установка датчика угла поворота рулевого колеса. Для серийных автомашин практически всех именитых зарубежных марок, такой девайс стал очень необходимым. Ведь вращение руля связано с огромным количеством электронных устройств.

Устанавливается датчик в блоке подрулевого управления, иногда инсталлируется в рулевой механизм. Это устройство помогает получить информацию о направлении движения автомобиля, скорости вращения вала и так далее.

Сведения от датчика угла поворота, помогают в работе:

- системе курсовой устойчивости;

- круиз-контролю;

- электрогидравлическому и электромеханическому усилителю руля;

- активной подвеске;

- активному рулевому управлению.

Конструкторами разработано множество совершенно разных по устройству и принципу работы, датчиков угла поворота рулевого колеса. Независимо от конструкции от этого устройства в значительной степени зависит комфорт и безопасность водителя и пассажиров.

Червячный тип рулевого механизма

Это самый древний тип рулевого управления. Система состоит из картера со встроенным винтом, получившим название «червяк». «Червяк» напрямую соединяется с рулевым валом. Помимо винта, в системе присутствует еще один вал с роликом-сектором. Вращение руля приводит к вращению «червяка» и последующему вращению ролика-сектора. К ролику-сектору присоединена рулевая сошка, связанная посредством шарнирного управления с системой тяг.

В результате работы этой системы тяг управляемые колеса поворачиваются, и автомобиль изменяет направление движения. Червячный тип рулевого механизма имеет ряд недостатков. Во-первых, это большая потеря энергии за счет большого трения внутри механизма. Во-вторых, отсутствует жесткая связь между колесами и рулем. В-третьих, для того, чтобы изменить направление движения, нужно обернуть руль несколько раз, что не только выглядит несовременно, но и не соответствует существующим в мире стандартам управления. В настоящее время устройства червячного типа используются только в российских УАЗах, ВАЗах с задним приводом и ГАЗах.

- рулевой механизм;

- уплотнитель;

- карданный шарнир;

- рулевой вал;

- труба рулевой колонки;

- контактное кольцо;

- гайка;

- рулевое колесо;

- подшипник;

- рулевая сошка;

- шарнир наконечника боковой тяги;

- поворотный рычаг;

- стяжной хомут;

- регулировочная трубка;

- шарнир тяги сошки;

- боковая тяга;

- шарнир боковой тяги;

- тяга сошки;

- наконечник рулевой тяги;

- шарнир маятникового рычага;

- маятниковый рычаг;

- кронштейн маятникового рычага;

- резьбовая заглушка;

- коническая пружина;

- опорная пята;

- проушина тяги;

- корпус шарнира;

- пластмассовая распорная втулка;

- резиновый уплотнитель шарнира боковой тяги;

- проушина поворотного рычага или тяги сошки;

- шаровой палец;

- гайка пальца шарнира;

- шплинт резьбовой заглушки;

- пластмассовый сухарь;

- резиновый уплотнитель шарнира тяги сошки;

- металлическая распорная втулка;

- палец маятникового рычага;

- гайка пальца маятникового рычага;

- втулка;

- резиновая защитная втулка;

- резиновая защитная втулка.

Винтовой механизм по-другому называют «винт-шариковая гайка». Разрабатывая эту систему, конструкторы заменили «червяка» специальным винтом с присоединенной к нему шариковой гайкой. На внешней стороне гайки располагаются зубья, которые и входят в контакт с таким же, как и в предыдущей системе, роликом-сектором.

Для того чтобы уменьшить трение, разработчики предложили разместить между роликом-сектором и гайкой шариковые каналы. Благодаря такому решению удалось значительно уменьшить трение, увеличить отдачу и облегчить управление. Однако наличие все той же сложной системы тяг, большие размеры и неудобная форма винтового механизма привели к тому, что винтовая система была признана также неприспособленной к современным условиям. Однако некоторые известные автопроизводители до сих пор используют механизм «винт-шариковая гайка» при изготовлении машин с продольным двигателем. Подобные механизмы имеют автомобили Nissan Patrol, Mitsubishi Pajero и другие.

«Слабые звенья» рулевого управления

Как и любой другой механизм, рулевое управление время от времени ломается. Опытный водитель прислушивается к своему автомобилю и может определить наличие той или иной неисправности по характерным звукам.

Например, стуки или увеличение люфта рулевого колеса могут свидетельствовать о том, что в рулевом механизме ослаблено крепление картера, кронштейна маятникового рычага или рулевой сошки. Также это может быть признаком того, что шарниры рулевых тяг, передающая пара или втулка маятникового рычага пришли в негодность. Эти неисправности можно устранить при помощи нехитрых манипуляций: замены износившихся деталей, регулировки зацеплений или креплений.

В том случае, если при вращении руля ощущается чрезмерное сопротивление, можно говорить о том, что нарушилось соотношение углов установки передних колес или зацепление передающей пары. Также руль может туго двигаться при отсутствии смазки в картере. Следует устранить данные недостатки: долить смазку, сбалансировать углы установки, отрегулировать зацепление.

Измерение и регулировка люфта

Под рулевым люфтом имеется в виду расстояние, преодолеваемое рулем «свободно» (т. е. без отклика системы – поворачивания колес). Обычно для его измерения используется специальный прибор – люфтометр, но можно это сделать и с помощью обычного штангенциркуля.

1. Установите машину на ровную и не скользкую площадку.

2. Выставляем колеса так, как будто машина движется по прямой

3. Поворачиваем руль до тех пор, пока колеса не начнут двигаться.

4. Делаем на рулевом колесе пометку (мелом, изолентой и т. д.)

5. Затем вращаем в другую сторону и делаем еще одну пометку

6. Измеряем расстояние между метками штангенциркулем

Для каждого автомобиля существует свое предельное значение люфта, при превышении которого следует провести немедленную регулировку, иначе вскоре вас ждет ремонт рулевого управления.

Настройка производится с помощью винтов усиления шарниров карданчиков, которые находятся в рулевом валу.

Источник статьи: http://seite1.ru/zapchasti/rulevoe-koleso-ili-rul-opisanie-naznachenie-ustrojstvo-foto-video/.html