Сварка кузовных деталей

Многие повреждения кузовов устраняют, используя газовую, ручную электродуговую, полуавтоматическую электродуговую в среде защитного углекислого газа, контактно-точечную и аргонно-дуговую сварку.

Газовая сварка применяется при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций. Недостатки газовой сварки – значительные коробления свариваемых деталей, их перегрев и трудоемкость доводки поверхности.

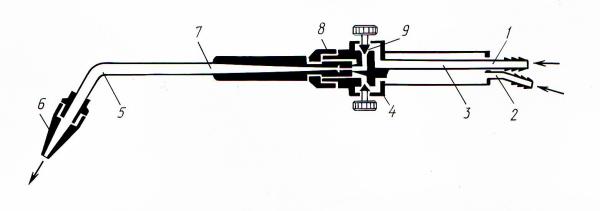

При газовой сварке используется газовая горелка, в которой смешиваются в определенных пропорциях кислород и ацетилен, давая при воспламенении пламя высокой температуры. Оба газа поступают по шлангам от газовых баллонов через редукторы, снижающие давление. Инжекторная горелка работает следующим образом. При открытии вентиля 9 для зажигания пламени кислород под давлением 50 …400 кПа (в зависимости от типа горелки) через трубку 3 и осевой канал инжектора с большой скоростью подается в смесительную камеру, создавая разряжение в канале. Благодаря этому горючее, поступающее к ниппелю под относительно малым давлением, подсасывается (инжектируется) в корпус горелки и далее, проходя снаружи инжектора, попадает в смесительную камеру. Образовавшаяся в смесительной камере горючая смесь, состав которой регулируют вентилями, выходит из горелки через мундштук и поджигается.

Рис. Газовая горелка:

1 – ниппель подачи кислорода; 2 – ниппель подачи горючего; 3 – трубка; 4 – корпус горелки; 5 – наконечник; 6 – мундштук; 7 – смесительная камера; 8 – инжектор; 9 – кислородный вентиль

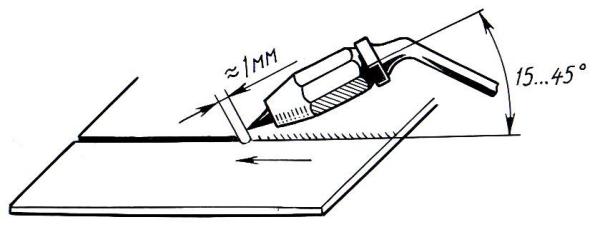

Пламя направляется на свариваемый участок. когда металл плавится, к нему подносится стальной пруток, конец которого также расплавляется. С помощью прутка достигается необходимая толщина соединения в месте сварки. В процессе сварки газовую горелку передвигают вдоль обрабатываемой поверхности и одновременно подают пруток. Горелку располагают под наклоном вдоль оси сварного шва таким образом, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла. Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки. Сварку выполняют сплошным или точечным швом. Сварку точечным швом используют в качестве предварительной операции, предназначенной для прихватки двух соединяемых кромок.

Рис. Положение сопла горелки относительно сварного шва

Ручная электродуговая сварка широкого применения при ремонте кузовов легковых автомобилей не находит, так как получить качественный сварной шов при соединении стальных листов толщиной 0,7…1,0 мм не представляется возможным. Однако для некоторых силовых элементов основания кузова с толщиной металла более 1 мм этот вид сварки может использоваться.

Электродуговая сварка более доступна из-за простоты процесса и оборудования и дешевле газовой. Кроме того, она вызывает незначительные коробления свариваемого металла, причем только в зоне сварного шва.

Качество сварного шва определяется диаметром электрода и силой тока, которые выбирают в зависимости от толщины соединяемых деталей. Перед сваркой кромки соединяемых деталей тщательно подгоняют друг к другу, а затем детали прихватывают вдоль шва. Силу тока для прихватки принимают несколько большую, чем для непрерывной сварки.

После зажигания дуги регулируют силу тока короткого замыкания, пока она не станет на 15…20 % больше требуемой силы рабочего тока. В процессе сварки поддерживают по возможности короткую дугу, устанавливая электрод под углом 10…15° к вертикали и продвигаясь вдоль шва без колебаний. Сварку, как правило, ведут слева направо.

При сварке металл электрода подается к свариваемой детали каплями, которые легче присоединяются к положительному полюсу, поэтому сварку производят на обратной полярности, т. е. электрод присоединяют к отрицательному полюсу. При этом исключено прожигание металла и выше качество сварного соединения благодаря более устойчивой дуге.

Полуавтоматическая электродуговая сварка в среде защитного углекислого газа получила наибольшее распространение при ремонте кузовов легковых автомобилей. Основные преимущества этого вида сварки:

- зона нагрева узкая, в связи с чем свариваемые детали не подвергается значительным тепловым деформациям

- не требуется тепловой изоляции околосварочной зоны

- лакокрасочное и противокоррозионное покрытия разрушаются в меньшей степени, снижается опасность их воспламенения

- улучшаются механические характеристики сварных швов (прочность, ударная вязкость) при соединении деталей

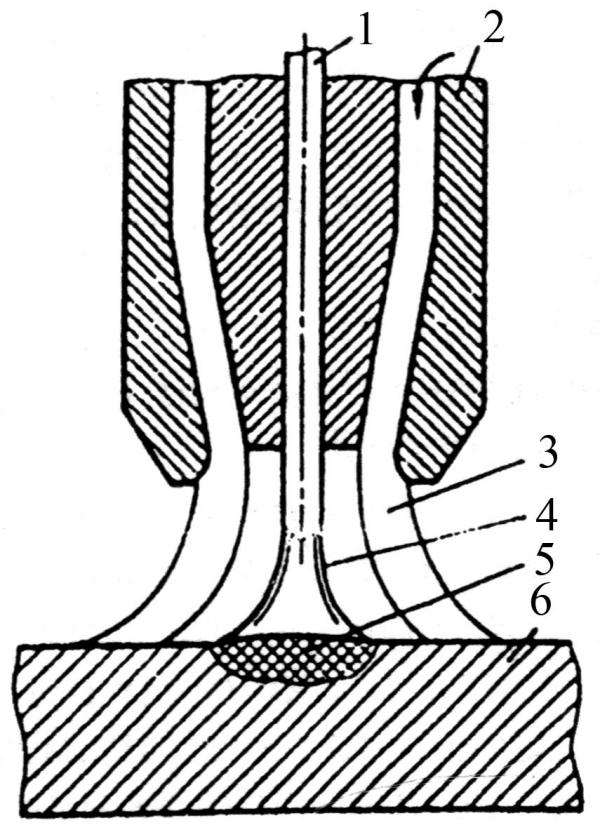

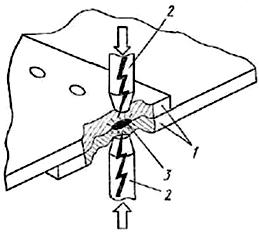

При этом виде сварки в зону дуги подают защитный газ 3, струя которого, обтекая электрическую дугу в зоне сварки, подается в зону сварки через отверстие мундштука 2 и предохраняет металл 5 от воздействия атмосферного воздуха, окисления и азотирования.

Рис. Схема сварки в углекислом газе:

1 – электрод; 2 – мундштук; 3 – защитный газ; 4 – электрическая дуга; 5 – наплавленный металл; 6 – деталь

В качестве защитного газа используют химически неактивные (инертные) газы – аргон, гелий или их смеси (способ MIG) либо активные газы – СО2 и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки (способ MAG). Способ MAG предназначен для сварки малолегированных и углеродистых сталей и благодаря высокой эффективности широко применяется при ремонте кузовов легковых автомобилей. Поскольку углекислый газ не является абсолютно нейтральным, с целью уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих присадок. Омеднение сварочной проволоки гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает хороший электрический контакт в токоподающем механизме аппарата и дает надежную дугу. Для сварки деталей кузова применяют проволоку диаметром 0,8 мм.

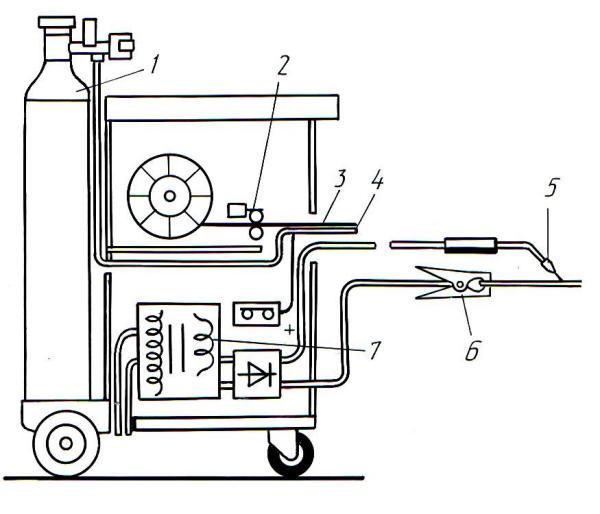

Сварку кузовов в среде углекислого газа производят с использованием полуавтоматов, которые позволяют сваривать листовой металл толщиной до 3 мм, сплошным прерывистым или точечным швом, а также по выполненным отверстиям.

Рис. Схема полуавтомата для сварки в среде защитных газов:

1 – баллон с углекислотой; 2 – механизм подачи проволоки; 3 – проволока; 4 – трубопровод подачи газа; 5 – горелка; 6 – заземление; 7 – трансформатор

Рис. Виды сварки:

1 – сплошным швом; 2 – точечная

При сварке заземление соединяют с деталью кузова, подвергаемой сварке и выбирают вид сварки (точечная, сплошной шов и т. д.). Открывают кран баллона с углекислотой и включают полуавтомат. При контакте проволоки со свариваемой деталью она автоматически подается механизмом подачи, одновременно в горелку подается углекислота из баллона.

Аргонодуговая сварка применяется при ремонте деталей кузова из алюминиевых сплавов и титана. При этом способе сварки электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ — аргон. Присадочный материал вводится в сварочную дугу в виде проволоки так же, как при газовой сварке. Аргон защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин.

Режим сварки определяется двумя основными параметрами: диаметром электрода и силой тока. Диаметр вольфрамового электрода составляет 4…10 мм, а сила тока 100…500 А.

Контактная сварка – это процесс образования неразъемного соединения в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения за счет сжатия.

Она ведется различными способами, в том числе точечным. При нем детали соединяются по отдельным участкам касания, называемым точками.

Схема контактно-точечной сварки:

1 – нахлестное соединение; 2 – электроды; 3 – литое ядро (точка)

При таком виде сварки свариваемые детали 1 собирают внахлестку и зажимают усилием между двумя электродами 2, подводящими ток большой силы (до нескольких десятков тысяч А) к месту сварки от трансформаторного источника переменного тока невысокого напряжения (3…8 В). Обычно для контактной сварки используют, способный в повторно-кратковременном режиме генерировать очень большой ток, порядка нескольких тысяч ампер, при очень незначительном напряжении, равном единицам вольт.

Детали нагреваются кратковременным (0,01..0,5) импульсом тока до появления расплавленного металла в зоне контакта. Нагрев сопровождается пластической деформацией металла и образованием литого ядра (сварной точки). Теплота, используемая при сварке, зависит от сопротивления между электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактных деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. В связи с этим сечение электродов выполняется относительно большим, а материал электрода обладает большой тепло- и электропроводностью.

Сжатие и токоподвод осуществляются электродами либо с двух сторон соединения (двусторонняя сварка), либо со стороны одной из деталей (односторонняя сварка). Последняя используется редко, в основном, когда затруднен доступ к одной из сторон соединения. При этом для увеличения плотности тока в зоне сварки под соединяемые детали подкладывают токоподводящую медную пластину.

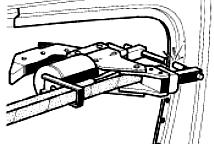

Для точечного соединения тонколистовых кузовных панелей внахлест применяются ручные аппараты контактной сварки, за характерный внешний вид получившие название «сварочные клещи». Их также можно использовать для временной прихватки панелей кузова и сварки тонких прутков крест-накрест.

Конструктивно они представляют собой компактный сварокузовных деталейчный трансформатор, снабженный рукояткой. Вторичная обмотка трансформатора заканчивается консольными держателями, в которых закрепляются электроды. Один из держателей на клещах обычно неподвижный, а другой имеет возможность перемещаться. Усилие сжатия создается рычажным механизмом.

Источник статьи: http://ustroistvo-avtomobilya.ru/kuzov/svarka-kuzovny-h-detalej/

Сварка кузовных деталей газовой сваркой

Газовую сварку применяют при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций

Недостатком газовой сварки являются значительные (Коробления свариваемых деталей, их перегрев и большая трудоемкость доводки поверхности.

Однако простота технологического процесса сварки и доступность используемого оборудования обусловливают широкое применение газовой сварки при ремонте кузовов.

Для газовой сварки промышленность выпускает стационарные посты с централизованной разводкой ацетилена и кислорода и передвижные посты, укомплектованные тележкой с двумя баллонами, снабженными редукторами типа БКД-50 для редуцирования кислорода и БАД-5 для редуцирования ацетилена. Шланги изготавливают из вулканизированной резины с тканевой прослойкой и нитяной оплеткой снаружи, отделанные резиновым слоем. Наружный слой ацетиленовых шлангов красного цвета, а кислородного — синего цвета.

Сварочные горелки являются основным инструментом при ручной газовой сварке.

Изменением расхода горючего газа и кислорода регулируют тепловую мощность пламени.

Для сварки металлов толщиной 0,7 — 2,0 мм применяют горелки малой и средней мощности с наконечниками № 1, № 2. Малые горелки имеют массу 0,7 кг и рассчитаны на работу с диаметром газовых каналов ниппелей 4,5 мм , средние горелки имеют массу 1,2 кг и рассчитаны на работу с диаметром газовых каналов 7,0 мм .

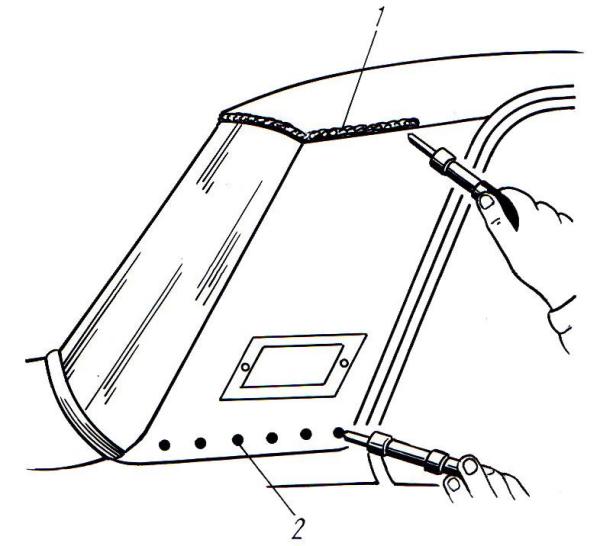

Соединение панелей кузова газовой сваркой предусматривает работы по подготовке кромок и непосредственно сварочный процесс.

Подготовку кромок свариваемых деталей осуществляют с учетом толщины металла и места расположения шва.

Ввиду того, что панели кузова выполняют из тонколистового металла, для уменьшения после сварки объема рихтовочных работ соединяемые детали располагают в одной плоскости.

Кромки листов обрезают ножницами или пилой так, чтобы они образовали прямой рез. Детали плотно состыковывают друг с другом. Если они подогнаны

Рис. Виды сварных соединений: 1 — встык; 2 — с отбортовкой кромки; 3 — внутренний или наружные угловые швы; 4 — расположение сварочного шва, позволяющего производить рихтовку (показано стрелкой)

не точно, то их разъединяют и подгоняют, а затем вновь состыковывают для выполнения сварки. Сварку деталей выполняют встык 1 , по отбортованной кромке 2 и с образованием угловых швов 3. Сварочные швы, расположенные в углу, практически исключают выполнение рихтовочных работ.

Для обеспечения необходимой геометрической формы панелей, образованных сваркой нескольких деталей с последующей рихтовкой, сварку производят в стык отогнутой кромки одной детали с прямой кромкой другой детали 4.

Способы сварки зависят от вида дефекта, места его расположения и формы соединяемых деталей.

Рис. Положение сопла горелки относительно сварочного шва

Сварщик, работающий правой рукой, располагает горелку под наклоном вдоль оси сварного шва так, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла.

Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки.

Левша, держа горелку в левой руке, перемещает ее слева направо и также наклоняет в сторону выполненного сварочного шва.

При сварке тонколистового металла кузова независимо от направления перемещения горелки, ее всегда наклоняют в сторону выполненного шва.

Если сварку производят с присадочным материалом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва.

Сварку точками используют в качестве предварительной операции, предназначенной для прихватки двух соединяемых кромок.

Эти точки удерживают кромки в необходимом положении в процессе их сварки. Точки должны быть достаточно прочными, чтобы под действием расширения при сварке не произошло их разрыва.

Однако сварные точки не должны быть длинными, чтобы их можно было легко разрушить при необходимости подгонки расположения деталей, и не должны сильно превышать толщину свариваемой детали, чтобы не быть помехой при выполнении сварки.

Первую точку выполняют посередине линии сварки при наложении прямолинейного шва (рис. а). Если сварочный шов формирует угол, то первую Точку выполняют в вершине угла (рис.б).

Если сварка предназначена для устранения трещин или изломов, то первую точку выполняют в месте начала трещины или излома на листе (рис. б).

Точки располагают ориентировочно с шагом, равным 30h, где h — максимальная толщина свариваемого листа. Однако в большинстве случаев принимают меньшие расстояния расположения точек, т. е. точки сближают.

Сварные точки выполняют, начиная от первой, перемещая горелку в направлении несхваченных точками участков.

При нагреве кромок происходит их расхождение, а при охлаждении, следующем после расплавления, происходит усадка, вызывающая сближение кромок.

Нельзя соединять точками два конца прямолинейного шва, а затем выполнять промежуточные точки, так как при этом возникает расширение в противоположных направлениях и, как следствие этого, деформации кромок.

При сварке точками замкнутого шва (рис. г) прямоугольной формы вначале выполняют точки на двух наиболее плоских сторонах, расположенных противоположно друг другу, а затем на двух других более выпуклых сторонах.

Такая очередность наложения точек вызовет в центре временную концентрацию деформаций в результате неизбежного защемления и удлинения металла.

При сварке точками без присадочного металла приближают острие пламени и расплавляют кромки. Если расплав металла каждой кромки плохо соединяется друг с другом, то следует немного поднять горелку, что приведет к образованию единого расплава металла.

Окончание затвердевания сварной точки определяют по ее почернению. Если возникает нарушение уровня расположения кромок или неприхваченные кромки накладываются друг на друга, то последнюю точку рихтуют.

Если не соединенные точками кромки имеют большую толщину, то последнюю точку полностью охлаждают, что приведет к максимальной усадке металла.

Если этого окажется недостаточно, то производят сварку более близко расположенными точками, расплавляя при необходимости небольшие капли присадочного металла. Последующая сварка намного облегчается, если подгонка кромок и соединение точками выполнены качественно.

Сварку кузовных деталей производят без прихватки точками. Для этого один из присоединяемых листов должен быть неподвижным, а другой приваривают сразу, держа горелку в одной руке и направляя второй рукой привариваемый лист так, чтобы кромка была точно установлена для сварки.

Горизонтальную сплошную сварку панелей кузова выполняют после установки наконечника горелки, соответствующего толщине металла соединяемых деталей. Наконечник горелки выбирают по расходу газа, который ориентировочно принимают 100 дм3/ч на 1 мм толщины сварки.

После прихватки точками производят рихтовку всей линии стыка, соединенного сварочными точками. Нельзя начинать сварку с края детали, так как кромки расходятся.

Сварку начинают с внутренней части шва и ведут до конца в направлении одного из концов листа. Затем производят сварку оставшейся части листа, начиная уже с выполненной части шва и постепенно перемещаясь к другому концу детали. Если вырез, подвергаемый сварке, имеет форму угла, то сварку начинают с вершины угла и ведут в направлении одного края, а затем другого (рис.а). Заварку трещины, выходящей на край детали, начинают с ее конца, находящегося в металле, и постепенно перемещаются к краю (рис. б).

Если производят сварку детали, образующей отверстие посередине панели, то вначале попарно сваривают две противоположные стороны.

Перед сваркой тщательно регулируют острие пламени, а затем подводят его на расстояние около 1 мм до поверхности металла, наклоняя при этом сопло под углом приблизительно 45 ° к оси сварного шва. Как только произойдет расплавление металла, горелку равномерно перемещают вдоль линии сварки без бокового смещения.

Нормальное расплавление металла поддерживают путем изменения скорости перемещения горелки и корректировки угла ее наклона.

При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла Изменяют в пределах 15 — 45 °.

Выполняя сварку, необходимо держать наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие.

С внутренней стороны сварочный шов должен представлять собой тонкую линию непрерывно расплавленного металла.

Ширина сварочного шва должна быть небольшой и ориентировочно находиться в пределах 3 — 4 толщин свариваемой детали. После сварки металл охлаждают на воздухе, не применяя влажной ткани, даже если металл красного или темно-красного цвета.

Образовавшиеся сварочные швы необходимо отрихтовать, наблюдая при этом, чтобы металл сильно не вытягивался.

Сварку в любом положении производят на несъемных элементах кузова, которые невозможно расположить горизонтально. В такой ситуации сварочные швы располагаются, как правило, наклонно или вертикально.

При выполнении такой сварки выбирают наконечник, производительность которого должна быть приблизительно на 30 % меньше той, которая необходима для горизонтальной сварки панелей такой же толщины.

Вертикальная сварка двойным швом обеспечивает высокое качество при соединении внутренних деталей кузова. Сварку ведут горелкой с наконечником, имеющим расход 60 дм3/ч.

Для прихватывания сварными точками обеспечивают зазор между деталями приблизительно равный половине толщины детали.

Горелку держат под углом около 30 °, а присадочный металл— под углом 20 ° к горизонтали (рис. а). Сварку начинают с создания отверстия, а затем осуществляют перемещение горелки и присадочного металла.

Отверстие сохраняют в течение всего процесса сварки, так как расплавленный металл удерживается в нем в процессе затвердевания и исключает прилипание металла в этом месте.

Сварку внутреннего угла (см. рис. б) выполняют горелкой с наконечником, имеющим расход 125 дм3/ч.

Наконечник горелки наклоняют под углом 45 ° к вертикали и удерживают его в плоскости, проходящей через биссектрису внутреннего угла.

Присадочный металл располагают симметрично наконечнику под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварочный шов вдоль вертикального листа, а затем остальную часть шва.

Это делают для компенсации стекания жидкого металла на горизонтальный участок, в результате чего на вертикальном участке шва могут образоваться желобки, а иногда и отверстия.

При необходимости обеспечения равномерного расплавления двух соединяемых кромок производят корректировку положения сопла.

Необходимо располагать свариваемые детали так, чтобы поверхность жидкого металла сварного шва располагалась горизонтально. Образовавшийся угловой сварочный шов и зона непосредственного прилегания к нему рихтовке не поддаются.

Сварку наружного угла производят наконечником с расходом 75 дм3/ч.

Свариваемые детали располагают по возможности так, чтобы их края образовали фаску в горизонтальной плоскости. В противном случае сопло следует удерживать почти горизонтально, что затрудняет расплавление металла. Сварку выполняют с присадочным металлом или без него. Сварной шов рихтовке не подвергают, и поэтому геометрические параметры соединения определяются исключительно качеством сварки.

Источник статьи: http://autoruk.ru/sistemi/kuzovnie-raboti/svarochnie-raboti/gazovaya-svarka