Диагностирование эффективности тормозов

Эффективность тормозов можно проверить двумя методами:

- ходовыми испытаниями

- стационарными на специальных стендах

При ходовых испытаниях тормозов их эффективность проверяют по длине пути торможения и по максимальному (или среднему) замедлению.

При первом способе диагностирования автомобиль на горизонтальном, ровном и сухом участке дороги (при нормальном давлении воздуха в шинах) разгоняют до скорости 30 км/ч и производят плавное торможение (при выключенном сцеплении). Путь, пройденный за время непосредственного торможения от начальной скорости 30 км/ч, или так называемый тормозной путь, должен быть в пределах значений, установленных техническими условиями.

Для определения синхронности торможения или одновременности действия тормозов всех колес автомобиль разгоняют до скорости 30—40 км/ч и резко тормозят ножным тормозом. По степени сходства между собой следов, оставляемых колесами на дороге, и признакам заноса судят о синхронности торможения. Хотя такой способ контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

При втором способе проверки эффективность тормозов оценивают по максимальному замедлению, определяемому деселерометром маятникового типа, жидкостным или с поступательно движущейся массой.

Стационарное диагностирование тормозов автомобиля производится на стендах инерционным или силовым методом измерения показателей их эффективности.

Инерционный платформенный стенд представляет собой четыре подвижные платформы с рифленой поверхностью, расположенные на уровне пола. Автомобиль наезжает на платформы колесами со скоростью 8—12 км/ч и останавливается при резком торможении. Под влиянием возникающих при этом сил инерции автомобиля и сил трения между шинами и поверхностью площадок происходит перемещение платформы. Величина перемещения каждой из платформ (пропорциональная тормозной силе) воспринимается жидкостными, механическим или электронными датчиками и фиксируется измерительными приборами, расположенными на пульте.

Эти стенды занимают много места и не обеспечивают стабильности показаний. Используются они обычно для экспресс-диагностики. Принцип работы роликовых инерционных стендов заключается в том, что на неподвижно стоящем автомобиле проворачиваются заторможенные колеса за счет сил сцепления, возникающих в местах их контакта с роликами. Если стенд имеет электропривод, то колеса автомобиля приводятся во вращение от роликов, а если электропривод отсутствует — от его двигателя.

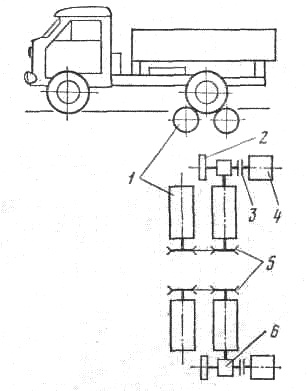

Рис. Роликовый инерционный стенд: 1 — ролики; 2 — маховик; 3 — соединительная электромагнитная муфта; 4 — электродвигатель; 5 —цепная передача; 6 — редуктор

После установки автомобиля на стенде доводят окружную скорость до 50—70 км/ч и резко тормозят. Для создания реальных условий торможения автомобиля на стенде, соответствующих дорожным, на валу роликов устанавливают маховики, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

Путь, пройденный каждым колесом автомобиля за время от начала торможения до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их тормозному пути и тормозным силам.

Источник статьи: http://ustroistvo-avtomobilya.ru/diagnostirovanie/diagnostirovanie-e-ffektivnosti-tormozov/

Тормозные свойства автомобиля

Торможение автомобиля — это процесс создания и изменения искусственного сопротивления движению АТС.

Под этим понятием определяют свойства автомобиля снижать скорость движения по желанию водителя, при необходимости быстро останавливаться, а также удерживать на уклоне во время стоянки.

Торможение автомобиля имеет большое значение для безопасности движения и зависит от его тормозных качеств. Эту роль выполняет тормозная система, предназначенная для постоянного пользования во время движения автомобиля.

Стояночная тормозная система предназначена для удержания автомобиля от самопроизвольного движения во время стоянки.

Тормоза современного автомобиля могут развивать тормозные силы, значительно превышающие силы сцепления шин с дорогой. В некоторых случаях для удержания автомобиля на стоянке водители включают вместо стояночного тормоза одну из низших передач. Но на автомобилях с дизельным двигателем применять такой способ в любых ситуациях категорически запрещено.

Управляя автомобилем, водитель должен учитывать возможные изменения весовой нагрузки на ось. При движении с уклона центр тяжести переносится вперед, и при торможении создается опрокидывающий момент, дополнительно нагружающий переднюю ось.

Особую опасность при торможении представляют перевозимые жидкие грузы, не полностью заполняющие емкости — цистерны, так как при торможении жидкость перемещается вперед, увеличивая нагрузку на переднюю ось.

Эффективность торможения оценивается по тормозному пути и величине замедления.

Тормозной путь — это расстояние, которое проходит автомобиль от начала торможения до полной остановки. Для легковых автомобилей правилами дорожного движения (31 раздел ПДД) установлены предельная величина тормозного пути при начальной скорости 40 км/час — тормоз ножной:- тормозной путь — 14,7 метра.

Остановочный путь — расстояние, которое проходит автомобиль от момента обнаружения водителем опасности до остановки автомобиля. (тормозной путь и некоторое расстояние, которое проходит автомобиль за время реакции водителя).

- Время реакции водителя — от 0,2 до 1,5 сек и более.

- Средняя величина (расчетная) — 0,8 сек.

- Время срабатывания тормозного привода — 0,2 — 0,4 сек для гидравлики и 0,6 — 0,8 сек для пневматического тормоза.

Безопасное движение возможно только при учете водителем всех факторов, от которых зависит торможение автомобиля.

Тормозные свойства автомобиля — это совокупность свойств, определяющих максимальное замедление автомобиля при его движении на различных дорогах в тормозном режиме, предельные значения внешних сил, npij действии которых заторможенный автомобиль надежно удерживается на месте или имеет необходимые минимально установившиеся скорости при движении под уклон.

Тормозные свойства зависят от эффективности тормозной системы, ее конструктивного исполнения (типа тормозных механизмов, антиблокировочной системы тормозов), управляемости, устойчивости, плавности хода автомобиля.

Рабочая тормозная система — это тормозная система, предназначенная для снижения скорости АТС.

Стояночная тормозная система — это тормозная система, предназначенная для удержания АТС неподвижным.

Запасная тормозная система — это тормозная система, предназначенная для снижения скорости АТС при выходе из строя рабочей тормозной системы.

Безопасность движения автомобиля регламентируется внутригосударственными и международными нормативными и техническими документами.

Показатели безопасности автомобилей устанавливаются при исследовании эффективности тормозных сил рабочей, стояночной и запасной тормозных систем.

Показателями безопасности являются:

— установившееся замедление, соответствующее движению автомобиля при постоянном усилии воздействия на тормозную педаль;

— минимальный тормозной путь — расстояние, проходимое автомобилем от момента нажатия на педаль до остановки.

Для рабочей тормозной системы новых моделей автомобилей всех категорий тормозной путь и установившееся замедление исследуются экспериментально при «холодных» и «горячих» тормозах.

В ГОСТ Р 51709-2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки» даны следующие термины, характеризующие работу тормозной системы. —

Время срабатывания тормозной системы — это интервал времени от начала торможения до момента, в который замедление транспортного средства принимает установившееся значение при проверках в дорожных условиях, либо до момента, в который тормозная сила при проверках на стендах или принимает максимальное значение, или происходит блокировка колеса транспортного средства на роликах стенда. При проверках на стендах измеряют время срабатывания по каждому из колес транспортного средства.

Время запаздывания тормозной системы — это интервал времени от начала торможения до момента появления замедления (тормозной силы).

Время нарастания замедления — интервал времени монотонного роста замедления до момента, в который замедление принимает установившееся значение.

Эффективность торможения — мера торможения, характеризующая способность тормозной системы создавать необходимое искусственное сопротивление движению транспортного средства.

Эффективность торможения до полной остановки автомобиля зависит от силы сцепления колес с дорожным покрытием. На дорогах с асфальтовым или бетонным покрытиями коэффициент продольного сцепления определяется совокупностью коэффициентов трения покоя и скольжения с различными скоростями в различных точках контакта. При полном скольжении или буксовании коэффициент сцепления является коэффициентом трения скольжения.

Коэффициент сцепления колеса с опорной поверхностью — это отношение результирующей продольной и поперечной сил реакций опорной поверхности, действующих в контакте колеса с опорной поверхностью, к величине нормальной реакции опорной поверхности на колесо.

На коэффициент сцепления влияют тип и состояние дороги (табл.), износ протектора шины, давление воздуха в шине, нормальная нагрузка на колесо.

Средние значения коэффициентов продольного сцепления при оптимальном и 100% скольжениях приведены в таблице

Таблица Коэффициенты продольного сцепления колеса и дороги

| Тип и состояние дороги | Коэффициент продольного сцепления (φх опт ) | Коэффициент продольного сцепления (φх 100%) |

| Сухой асфальт и бетон | 0,8-0,9 | 0,7-0,8 |

| Мокрый асфальт | 0,5-0,7 | 0,45-0,6 |

| Мокрый бетон | 0,75-0,8 | 0,65-0,7 |

| Гравий | 0,55-0,65 | 0,5-0,55 |

| Грунтовая дорога сухая | 0,65-0,7 | 0,6-0,65 |

| Грунтовая дорога мокрая | 0,5-0,55 | 0,4-0,5 |

| Уплотненный снег | 0,15-0,2 | 0,15 |

| Лед | 0,1 | 0,07 |

Износ шины снижает коэффициент продольного сцепления на мокрой дороге. Отертый рисунок протектора шины имеет сниженное сечение поверхности канавок и снижает водоотвод. Водяная пленка уменьшает коэффициент продольного сцепления с опорной поверхностью (φх ) до 0,15-0,2.

При наличии на поверхности дороги воды подъемная сила может стать равной нормальной нагрузке, при этом вода разъединяет шину с дорогой, возникает глиссирование.

Увеличение давления воздуха в шине на сухих и чистых дорогах уменьшает коэффициент сцепления, а на мокрых и грязных дорогах с твердым покрытием повышает (за счет увеличения в контактной области удельной нагрузки, обеспечивающей выдавливание грязи).

Эффективность процесса торможения зависит от последовательности и равномерности распределения тормозных сил между колесами.

Тормозная сила — это сила сопротивления движению автомобиля, созданная в результате действия тормозных механизмов.

Эффективность торможения зависит от правильного распределения тормозных сил на колеса. Это свойство характеризуется коэффициентом распределения тормозных сил (βт).

βт = Ртор1 : (Ртор1 + Ртор2)

где Ртор1 — сопротивление движению автомобиля, создаваемое тормозными механизмами переднего моста;

Ртор2 — сопротивление движению автомобиля, создаваемое тормозными механизмами заднего моста.

Тормозные силы должны быть распределены так, чтобы обеспечивать максимальную эффективность и устойчивость автомобиля при торможении. Это обеспечивается подбором размеров колесных тормозных цилиндров, тормозов разной эффективности.

Для получения переменных значений коэффициента распределения тормозных сил в системе торможения колес передней оси используются более эффективные дисковые тормоза, задней оси — барабанные, с ограничителем тормозных сил.

Эффективность и надежность тормозной системы зависят от правильного использования различных способов торможения.

Источник статьи: http://studopedia.ru/1_90203_tormoznie-svoystva-avtomobilya.html

Торможение автомобилей показатели эффективности торможения

Наибольшее значение для безопасности автомобиля имеет рабочая тормозная система. Ее применяют для плавного снижения скорости с замедлением 2,5-3 м/с 2 (служебное торможение) и для резкого уменьшения скорости с максимально возможным в данных дорожных условиях замедлением до 8-9 м/с 2 (экстренное или аварийное торможение). В целом при одном назначении рабочей и запасной тормозных систем, требования эффективности торможения запасной тормозной системой, предназначенной для снижения скорости АТС при выходе из строя рабочей тормозной системы, менее жесткие.

Из всех операций по управлению автомобилем экстренное торможение считается одним из наиболее трудных. Многие действия водитель повторяет по нескольку десятков и сотен раз за смену и, выработав определенные навыки, достигает в них необходимого автоматизма. Аварийное торможение требуется относительно редко, и натренированность водителя в его применении минимальна. В отличие от остальных операций по управлению, выполняемых водителем в спокойном состоянии и медленном темпе, экстренное торможение связано с внезапным возникновением препятствия. Ощущение опасности создает нервное напряжение, вызывая гнетущее чувство беспокойства, страха и резко усиливая психофизиологическую нагрузку водителя. Возникает состояние стресса, при котором водитель может или вообще не выполнить необходимых действий, или выполнить их в замедленном темпе, или, наконец, совершить действия, прямо противоположные требуемым. К тому же, как показывает практика, неисправности в обычных условиях не проявляются, но при резком торможении могут вызвать отказ ТС.

Для обеспечения безопасности автомобиля тормозная система должна удовлетворять следующим требованиям:

- Время срабатывания системы должно быть минимальным, а замедление — максимальным во всех условиях эксплуатации.

- Все колеса должны затормаживаться системой одновременно и с одинаковой интенсивностью.

- Тормозные силы на колесах должны нарастать плавно, в системе не должно быть заеданий и заклиниваний.

- Эффективность действия системы должна быть постоянной в течение всего срока службы, а вероятность отказов минимальной.

- Работа системы не должна вызывать потери устойчивости.

- Усилия, необходимые для перемещения рабочих органов управления (педали, рычаги) системы, не должны превышать физических возможностей водителя.

- Система должна иметь сигнализацию для информирования принципов движения о начале, интенсивности и окончании торможения.

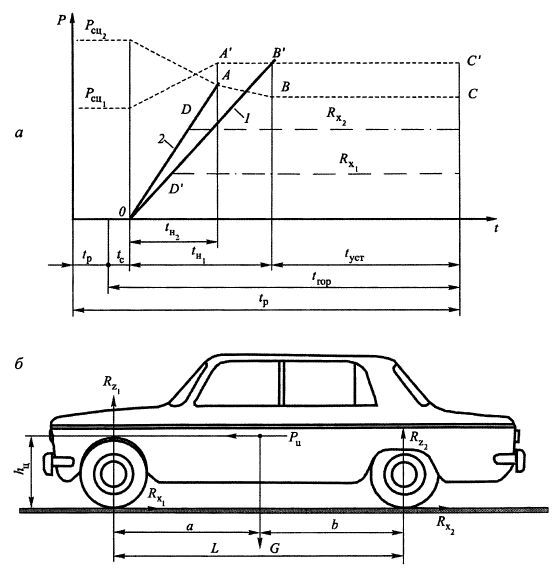

Для физического представления требований к рабочей тормозной системе рассмотрим процесс торможения, рис. 2.7, поэтапно во времени.

-

- Время реакции водителя tp. Водитель, заметив препятствие и оценив дорожную обстановку, принимает решение о торможении. Он переносит ногу с педали подачи топлива на тормозную педаль. Принято считать, что время реакции водителя находится в пределах от 0,3 до 2,5 с.

При неожиданном возникновении опасности это время обычно больше. Скорость автомобиля, практически, не меняется. Время, необходимое для этих действий зависит от условий обзорности автомобиля, но в большей степени от квалификации водителя, его возраста, степени утомления и других факторов, поэтому при оценке эффективности торможения не нормируется. Предельное значение времени реакции водителя может быть одним из критериев надежности водителя.

-

- Время срабатывания тормозной системы tср. Этот период принято делить на два временных интервала:

время запаздывания тормозной системы tс. После нажатия на педаль тормозная сила на колесах, вызывающая замедление, возникает не сразу. Необходимо время для выбора зазоров в соединениях тормозного привода. Это время от начала торможения до появления замедления колеблется в среднем от 0,1 до 0,4 с (гидравлический привод) от 0,6 до 0,8 с (пневматический привод). У автопоездов с пневматическим приводом тормозных механизмов оно может достигать 2-3 с. В течение времени tс автомобиль продолжает двигаться равномерно с начальной скоростью υ0;

время нарастания замедления tн В этом периоде тормозные силы и замедление (отрицательное ускорение j) монотонно нарастают до определенного значения.

Увеличение тормозных сил, приложенных к колесам, вызывает рост касательных реакции Rх1 и R х2 . До начала блокировки колес касательные реакции считают пропорциональными времени Rx =f(t), см. рис. 2.7, а (линии 1 и 2).

Рис. 2.7. Торможение автомобиля:

а — зависимость сил сцепления от времени; б — схема сил, действующих на автомобиль

Скорость изменения тормозных сил на передней и задней осях обозначают, соответственно, К1 и К2. Для тормозных систем с гидроприводом скорость равна 15-30 км/с, с пневмоприводом — 25-100 км/с.

Блокирование колес (если максимальные значения тормозных сил ограничены только сцеплением шин с дорогой) указывает на то, что рост тормозных сил и замедления прекращен. Закон изменения касательной реакции на колесах переднего моста в процессе торможения характеризуется линией ОВ’С’, а на колесах заднего — линией ОАВС.

При коэффициенте сцепления φх = 0,7 продолжительность времени до начала блокирования колес заднего моста может быть 0,5 с. Колеса переднего моста блокируются еще через 0,3с. Скорость автомобиля снижается до υ 2 = 0,8 υ 0.

При снижении скорости автомобиля торможением рабочей тормозной системой тяговая сила РТ может сравняться по величине с силой сцепления Рсц ведущих колес, вследствие чего возможно пробуксовывание колес как обоих на оси, так и одностороннее, что может привести к заносу и выходу из коридора движения.

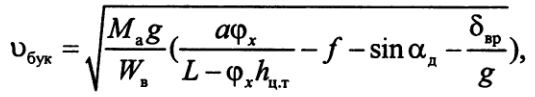

Максимально допустимая скорость при прямолинейном движении автомобиля до буксования ведущих колес может быть определена из выражения:

Ма — масса автомобиля, кг;

g — ускорение свободного падения, м/с 2 ;

Wв — фактор обтекаемости, Н с 2 /м 2 ;

а — расстояние от центра тяжести автомобиля до переднего моста, м;

φх — коэффициент продольного сцепления;

f — коэффициент сопротивления качению;

αд — угол продольного уклона дороги;

δвр — коэффициент учета вращающихся масс;

L — база автомобиля, м;

hцт — высота центра тяжести, м;

Движение автомобиля со скоростью, близкой к υбук, является лишь одной из предпосылок заноса. Теоретически автомобиль при торможении может двигаться с этой скоростью неограниченно долго без потери курсовой устойчивости. Однако в реальных условиях под действием поперечной составляющей массы, бокового ветра, неровностей дорожного покрытия, а также различных по величине тормозных сил, прикладываемых к колесам правой и левой стороны, возможно при торможении линейное отклонение автомобиля от его направления движения уже в начале нарастания замедления.

При малых скоростях влияние этих возмущений невелико, но в случае большой скорости они могут привести к нарушению устойчивости при торможении и выходу автомобиля из коридора движения.

Время запаздывания и время нарастания замедления, а также линейное отклонение автомобиля при торможении зависят от конструкции и технического состояния тормозной системы автомобиля. Поэтому время срабатывания рабочей и запасной тормозными системами нормируется для категорий (вида) автомобилей (нормативы времени срабатывания тормозных систем для эксплуатирующихся АТС рассматриваются в главе 6). Нахождение в пределах нормативного коридора движения 3м при торможении рабочей тормозной системой также является обязательным требованием безопасности для всех ТС.

3. Время действия установившегося замедления tуст Увеличение тормозного момента, приложенного к колесу, вызывает рост тормозных сил, пока касательные реакции не достигнут максимального значения, обусловленного сцеплением шин с дорогой. После прекращения роста тормозных сил движение автомобиля происходит с установившимся замедлением до конца торможения. В этом периоде сила инерции РИ = Mgφх (для простоты расчетов примем коэффициент учета вращающихся масс δвр = 1), а замедление Jуст = gφх — и автомобиль движется равнозамедленно, а его скорость падает до нуля. При υ 3 = 0 продолжительность третьего периода tуст = υ 2 / jyст. Величина установившегося замедления зависит от массы автомобиля и определяет продолжительность времени торможения, поэтому нормируется для категорий (вида) автомобилей.

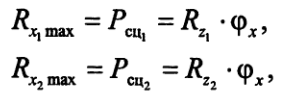

При принятых допущениях тормозные силы Rх1 и R х2 могут беспрепятственно достигать предельных значений по условиям сцепления:

Где: Р сц1 и Pсц2 — силы сцепления шины с дорогой, соответственно, переднего и заднего мостов; R z 1 и Rz 2 — вертикальные реакции дороги, действующие, соответственно, на передний и задний мосты.

Однако, практически, у автомобиля, оборудованного тормозной системой с гидроприводом, предельная величина тормозных сил ограничена физическими возможностями водителя. Усилие, развиваемое им при экстренном нажатии на тормозную педаль, составляет в среднем 500-600 Н и не превышает 1000-1200 Н. У автомобиля, имеющего тормозную систему с пневмоприводом, рост тормозных сил лимитируется мощностью компрессора и давлением воздуха в магистрали. (Рост касательных реакций прекращается в точках D и D’, после чего они остаются примерно постоянными и равными R х2 и Rx 1 ). Однако, при постоянных характеристиках тормозной системы в изменяющихся дорожных условиях и неравномерном распределении массы автомобиля по осям возможны неуправляемые блокировки колес одного моста.

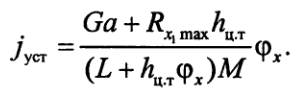

Если у автомобиля блокируются только колеса заднего моста и мощность тормозных механизмов недостаточна для доведения передних колес до юза, то замедление на третьем периоде можно определять по формуле:

Рассмотрим пример: при торможении грузового автомобиля категории N2 (масса — 8000 кг, начальная скорость υ 0 = 70 км/ч, φх = 0,7) после прекращения роста тормозных сил по условиям сцепления (колеса заблокированы) время установившегося замедления tуст составило 2,2 — 2,4 с. Перемещение автомобиля за время срабатывания тормозной системы (время запаздывания и нарастания замедления) равно 20,4 м, а за время установившегося замедления — 21,2 м, т. е. тормозной путь составит около 42 м. При ограничении роста тормозных сил конструктивными возможностями тормозной системы (RX1 max = 15 кН, RX2 max = 25 кН) продолжительность времени торможения возрастает до 4,6 с, максимальное замедление автомобиля падает с 7 м/с 2 до 5 м/с 2 , а тормозной путь возрастает до 52 м.

Как правило, разработчики тормозных систем, стремятся обеспечить управляемость и предотвратить раннюю блокировку передних колес при торможении. В конструкции грузовых автомобилей большой грузоподъемности и автобусов большой вместимости (М3 и N3) ограничивают величину тормозных моментов на колесах переднего моста. Это приводит к тому, что максимальные значения касательных реакций от действия тормозных сил при движении по дорогам с сухим покрытием обычно меньше силы сцепления. Поэтому, показатели тормозной динамичности и, соответственно, нормативы тормозной эффективности таких автомобилей ниже, чем у автомобилей, имеющих меньшую массу.

Приведенные формулы, связывая конструктивные особенности автомобиля (массу, положение центра тяжести, базу), дорожные условия, скорость нарастания тормозных сил и т. п., характеризуют упрощенную модель процесса торможения. Для практических расчетов эффективности торможения рекомендует вводить поправочный коэффициент Кэ. Примерные значения Кэ для сухого асфальто — или цементобетонного покрытия (φх = 0,7) даны в табл. 2.3.

Таблица 2.3. Поправочный коэффициент Кэ к расчетам эффективности торможения

Источник статьи: http://atxp.ucoz.org/index/ehffektivnost_tormozhenija_i_ustojchivost_pri_tormozhenii/0-60