Цельные шины — шины, не боящиеся проколов, порезов, разрывов.Когда они необходимы?

Чаще это вопрос экономии. Ремонт или замена шины часто не так сложны, но обязательный демонтаж колеса — дело трудоемкое, долгое и хлопотное. При работе на свалке металлолома или при демонтаже сооружений любая шина, дорогая или нет, обречена на короткий рабочий цикл, даже при самой правильной эксплуатации. В результате — простои дорогой во всех отношениях техники. Реже использование цельных шин обусловлено требованиями техники безопасности и здравого смысла. Передвижные вышки, подъемник — хороший пример: разрыв шины при работающих на высоте людях недопустим. С безопасностью не шутят.

Выбор тут не такой уж большой: применять цельную, т.е. непневматическую, шину или заполнить пневматическую полиуретаном?

Цельные шины

|

|

|

В этом типе шин часто царит полная неразбериха с терминами. Одинаковые по конструкции шины именуют разными названиями, и наоборот. Можно выделить несколько основных групп цельных шин:

Массивная — двухслойная конструкция (устаревшая на сегодня технология, дешевая, применяется редко) обеспечивает. да ничего она не обеспечивает, кроме отсутствия воздуха в шине, твердая, как булыжник, все неровности дороги дорого отдаются ремонтом подвески, спасает только упругость самой резины.

Суперэластик — трехслойная конструкция (современная технология, производится повсеместно всеми) обеспечивает несравнимо лучшую упругость и поэтому сберегает подвесную систему техники гораздо лучше. На сегодня это самый широко

используемый тип цельной шины. Почти идеален.

Бандажная — по конструкции это обрезиненный обод, низкий профиль шины обеспечивает отсутствие боковых колебаний. Применяется на ровных полах.

Специальная — спроектирована для конкретного типа техники, конструкция обеспечивает специальные свойства шины. Как пример — шина с отверстиями по боковине, обеспечивающими дополнительную упругость шины.

Не считая бандажной, перечисленные виды шин монтируются на тот же диск, что и пневматические, а это значит, что вы можете заменить пневматику на цельные без дополнительных затрат на диск. Для этого нужен специальный пресс и набор оправок, который наверняка есть у профессиональных поставщиков цельных шин. В отличие от пневматики, конечно, тяжелее, далеко не такие эластичные, что не так уж важно на ровных полах, но критично на неровной поверхности. Заметно дороже, но с более долгим сроком службы и не требуют ремонта.

Заполнение пневматической шины полиуретаном

Процедура при всей простоте требует внимательного отношения к деталям.

Первое, это сам полиуретан: двухкомпонентный, наподобие эпоксидки, низкой, средней и высокой твердости. Далее насос, который смешивает полиуретан в пропорции 1:1 и закачивает в шину через вентиль вместо воздуха с тем же рабочим давлением.

Для выхода воздуха в шине прокалывается технологическое отверстие, как только весь воздух вышел и появился п/у, оно элегантно закрывается шурупом или болтиком. После чего нагнетается нужное давление. Очень важно, чтобы не осталось воздушных мешков. Hу и правильный температурный режим до, в процессе и после заполнения. Колесо готово!

Именно колесо, потому что заполнение возможно только на смонтированной на диск шине. Полиуретан после затвердевания представляет собой плотную, чистую, эластичную массу псевдорезины, заполняющей собой весь объем шины. Иногда кое-кто добавляет в полиуретан резиновую крошку — для снижения себестоимости. Не всегда это хорошо, т.к. резко ухудшается качество.

Всегда производит впечатление следующий трюк, демонстрирующий свойства этого колеса. Поднимаешь руками солид-колесо 4.00-8 на уровень груди и бросаешь на бетонный пол, и оно солидно так впечатывается в него (не отсюда ли термин солид?). Такое же заполненное полиуретаном колесо упруго отскакивает от пола, приходится уворачиваться. Оно сохраняет почти равную пневматическому колесу эластичность и эксплуатационную скорость.

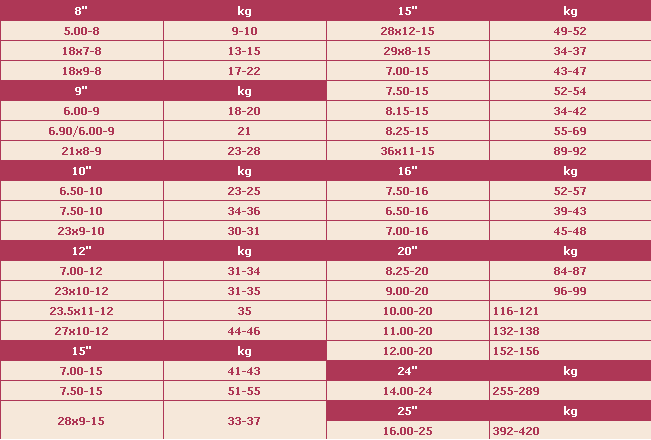

Заполнить полиуретаном можно любую пневматическую шину, с любой нормой слойности и рисунком протектора, и оно сохранит почти все характеристики шины. Частое заблуждение, что после заполнения увеличивается индекс нагрузки. Нет, шина остается той, какой была, просто вместо воздуха заполнена полиуретаном и теперь не боится проколов, разрезов и прорывов. Значительно увеличивается вес, к весу шины добавляется вес полиуретан (смотрите таблицу).

Учитывая, что это достаточно дорогая процедура, примерная цена 1 кг полиуретана с работой по заполнению — около 2 евро. Посмотрите таблицу и посчитайте общую стоимость. Лучше использовать новую шину, но при хорошем состоянии можно использовать и б/у.

Использование цельных от рождения или заполненных полиуретаном колес может решить иногда кажущиеся нерешаемыми проблемы и избавить от многих хлопот. Шина изрезана, с торчащей из нее арматурой, с огромными вырванными кусками, и хоть бы что, продолжает работать.

Вес полиуретановой шины в зависимости от типоразмера

Наши группы в Telegram, Viber. Присоединяйтесь!

Быстрая связь с редакцией в WhatsApp!

Источник статьи: http://exkavator.ru/articles/customer/~id=8366

Цельнолитые шины

Сегодня в магазинах можно увидеть множество разновидностей автомобильных шин, и эти разновидности объединяет тот факт, что практически все они надувные, то есть они имеют внутри воздух, закачанный под давлением. Этот воздух, придавая шине относительную эластичность, не только позволяет протектору иметь хорошее сцепление с полотном дороги, но и обеспечивает приличную амортизацию автомобилю. Однако такие «надувные» колеса имеют один весьма существенный недостаток, а именно – при повреждении одной шины дальнейшее движение транспорта сильно затрудняется, а порой и становится невозможным. Также за давлением шин надо постоянно следить, особенно если производится перевозка на автомобиле тяжелого груза. В больших городах с такими проблемами сталкиваются почти все автолюбители, но для них это не так критично, как в ситуации, если пробоина колеса происходит в экстремальных условиях: на пустой трассе, в глухом поле или в сильную непогоду, когда заменить шину или вызвать эвакуатор практически невозможно.

Плюсы и минусы цельнолитых шин

Первые образцы техники с цельнолитыми шинами были представлены на автомобиле «Хаммер», и с самого начала они показали себя с очень хорошей стороны. При тестировании таких шин было выявлено, что при повреждении почти половины покрышки эти автомобили продолжают функционировать, и не замедляют движение транспорта. Во время движения по кочкам такие колеса приобретают часть их формы, сокращая тремор автомобиля. При отсутствии воздуха сокращается еще и вес, а значит и расход топлива, вдобавок будет легче поменять шину вместе с колесом, если случится уже совсем экстремальная ситуация, ну и без внутреннего давления ее резина прослужит очень долго.

Однако имеются у таких колес и недостатки. На сегодня, к сожалению, говорят о сильной вибрации автомобиля на высоких скоростях из-за таких шин, но, вероятно, это лишь временные трудности изготовителей, научно-технический прогресс не стоит на месте, и есть надежда, что в будущем изобретатели справятся со всеми проблемами в этой сфере.

Кто производит?

Изготовлением и совершенствованием безвоздушных покрышек занимаются такие бренды как «Bridgestone» и «Michelin», но компания «Hankook» совсем по-другому смотрит на будущее, с ее точки зрения нет необходимости в изготовлении шин и дисков отдельно, так как только объединив их, можно получить ряд весьма существенных преимуществ. «Hankook» — это корейская компания, занимающаяся производством автомобильных шин с 1941 года, когда их разработкой занимались еще весьма «продвинутые» в этом деле японские инженеры (Корея в те годы входила в состав Японии). Эта фирма имеет филиалы в 30 странах мира, а также 5 очень мощных исследовательских лабораторий в самой Корее. Специалисты компании давно занимаются поиском баланса между скоростью движения машины и ее управляемостью, так как эти характеристики связанны друг с другом. При погоне за эффективностью производители не забывают и об экологичности шин, потому что это важный элемент в производстве любых изделий из каучука.

В 2012-м году «Hankook Tire» разработала безвоздушную шину с использованием нового типа материала. NPT (аббревиатура от Non Pneumatic Tire) экономит энергию за счет сокращения производственного процесса вдвое. Созданную из нового типа материала (так называемого uni-material) шину можно повторно использовать или перерабатывать. NPT будет использоваться для экологически чистых моделей автомобилей, включая водородные, электрические и гибридные автомобили.

В 2013-м году была представлена модель «iFlex», которая была и колесом, и покрышкой одновременно. Она очень надежна, и даже подорвавшись на мине, автомобиль может функционировать практически в нормальном режима. Такая покрышка имеет гладкую и мягкую структуру, которая снижает звук от трения ее с дорогой. Ее изготавливают из переработанного материала, что снижает ее стоимость до уровня обычной воздушной шины, не говоря уже о цене диска, так как «iFlex» устанавливается как готовое колесо. В ее изготовлении применяли мембранные технологии, позволяющие менять форму протектора, исходя из погодных условий, скорости и управляемости. К примеру, середина такой шины-колеса приподнимается для повышения сцепления с дорогой, также технология производства шины-колеса сокращает производственный процесс вдвое. Максимальная скорость автомобиля на таких колесах достигает 130 км в час.

В 2017-м году на «IMS» во Франкфурте была представлена обновленная модель шин «Flexup», разработанная для городских ландшафтов, их планируют использовать для гидроскутеров, мотоциклов и другого негабаритного вида транспорта. За счет технологии «eMembrane», колесо-шина может сужаться и расширяться, а благодаря инновационной методике титрования, которая применяется в лыжах, колесо может поворачиваться на любой угол, находясь на поверхности, по принципу разделенных ступеней.

Вместе с этим был представлен «поплавок», внешне напоминающий скейтборд, благодаря использованию новой шины, передвигающийся при помощи магнитного поля со скоростью около 20 км в час.

В городах, которые становятся все более загруженными и застроенными, специалисты «Hankook» изобрели покрышки-колеса «shiftrac» для полицейских автомобилей, они весьма быстры и легки в управлении. Это шина, которая обладает сильным поворотом и быстрой сменой полосы движения, путем смещения каскада колеса, выдвигающегося наружу.

И последняя разработка «Autobine» — это съёмное колесо, шина которого способна определять вес, давящий на нее и заставлять расширяться ее структурные элементы. Благодаря этому шина монтируется на любой транспорт, увеличивая его грузоподъемность и улучшая некоторые очень важные характеристики этого транспортного средства.

Источник статьи: http://md-eksperiment.org/post/20180221-celnolitye-shiny

Виды колесных дисков

Сегодня доступны несколько вариантов колесных дисков, которые принято делить как по способу их изготовления, так и по материалу, из которого они изготовлены.

Основные типы колесных дисков бывают:

Штампованные диски являются самыми доступными по цене, а также самыми тяжелыми по весу. Остальные варианты относятся к категории легкосплавных дисков, которые весят меньше и стоят дороже.

По дизайну самый широкий выбор имеют литые диски , в то время как самыми прочными являются кованые. Среди литых дисков наиболее дорогими являются составные диски.

Давайте разбираться, какие плюсы и минусы имеет каждый вариант.

Штампованные диски

Такие диски являются наиболее простым и дешевым вариантом, который обычно ставится автопроизводителем на бюджетные автомобили в целях снижения конечной стоимости.

Изготовление

Штампованные колеса производят из стали, для изготовления используется метод штампования.

Плюсы

Среди основных преимуществ стальных дисков можно выделить низкую стоимость, достаточную прочность, а также высокую ремонтопригодность (что достаточно важно при активной эксплуатации ТС на дорогах с плохим покрытием).

Минусы

- Большой вес по сравнению с аналогами, практически полное отсутствие выбора в плане дизайна, а также низкую антикоррозионную стойкость.

- Увеличенная масса штампованных дисков является причиной повышенного расхода топлива, снижения динамики, ухудшения управляемости, а также преждевременного выхода из строя отдельных элементов ходовой части. Также в ряде случаев страдает комфорт водителя и пассажиров.

- На практике владельцам приходится осуществлять регулярную покраску штампованных дисков, а также использовать пластмассовые колпаки для улучшения внешнего вида колес и автомобиля в целом.

Конечно, исключения бывают (например, фирменные 5-спицевые «штампы» на моделях Opel или дорогостоящие оригинальные колпаки, весьма удачно имитирующие литые диски), однако в большинстве случаев штампованный диск выглядит стандартно.

Литые диски

Эти колесные диски обозначаются cast, являются наиболее распространенным вариантом и часто ассоциируются с таким понятием, как «кастомизация».

Сегодня можно приобрести дешевые литые диски неизвестных производителей (по стоимости такие колеса не дороже качественной штамповки), средние по цене «массовые» решения известных брендов или дорогостоящие оригинальные заводские диски для автомобилей из среднего и премиального сегмента. Отдельного внимания также заслуживают эксклюзивные решения и тюнинг-колеса.

Изготовление

Основным материалом изготовления для таких дисков служат различные алюминиевые сплавы. Реже используется титановый или магниевый сплав (актуально для дорогостоящих версий). Литой диск изготавливается методом заливки сплава в специальную форму. Далее материал остывает, после чего извлекается из формы и проходит несколько этапов механической обработки.

Еще добавим, что сегодня в арсенале у производителей имеются и более совершенные технологии изготовления литых дисков. Например, литье под давлением. При таком изготовлении расславленный алюминий, который залит в форму, также дополнительно подвергают определенному давлению. Результат — уменьшение пористости материала. Благодаря давлению образуется более цельная мелкозернистая структура, что делает материал заметно прочнее.

Еще одним способом является технология «flow forming». В основе лежит способ механической раскатки обода прямо на горячей заготовке. Метод раскатки позволяет добиться высокой прочности одновременно со снижением общей массы. Кстати, способ напоминает технологию производства кованых дисков. Единственным минусом можно считать то, что литье, которое изготавливается описанными выше способами, стоит намного дороже обычных литых колес.

Плюсы

- Среди основных преимуществ качественных литых дисков можно выделить небольшой вес и достаточную прочность, что позволяет снизить расход топлива, улучшить разгон автомобиля и его управляемость, повысить комфорт и уменьшить нагрузку на подвеску.

- Также можно выделить широчайший выбор литых дисков в плане дизайна и размеров, что позволяет подобрать подходящий вариант практически на любой автомобиль. Более того, подбор дисков на авто можно осуществить с учетом целого ряда требований, пожеланий и индивидуальных предпочтений самого заказчика.

Минусы

- Ремонт литых дисков не отличается хорошей ремонтопригодностью;

- Высокая вероятность потери внешнего вида в результате мелких механических повреждений, после нахождения колес в агрессивной среде и т.д.

- Прежде всего, литые диски не мнутся (в отличие от штамповки), а попросту раскалываются. Например, литье в результате попадания в яму может как сразу расколоться, так и постепенно накапливать микротрещины. Именно во втором случае есть опасность последующего раскола диска даже после незначительного удара.

- Также литые колеса отличают средние показатели и характеристики по ряду основных параметров. Еще на практике автолюбители отмечают, что использование литых колес по сравнению со штампованными дисками в определенных ситуациях может стать причиной выхода из строя деталей подвески, а также повреждения шин.

Например, если штампованное колесо попадает в яму, оно сминается, но не лопается. При этом часть энергии удара приходится именно на диск, а не на подвеску. В случае с литым диском энергия передается на ходовую часть автомобиля. Если же диск от удара раскололся, часто острые края в буквальном смысле слова разрывают и саму шину.

Кованые диски

Указанный тип колес обозначается forged, является самым прочным и легким по сравнению с аналогами. Обычно устанавливаются на мощные серийные авто и спорткары, а также активно используются в профессиональном автоспорте. Еще ковка весьма востребована в качестве решения в рамках всевозможных эксклюзивных проектов и гражданского тюнинга.

Изготовление

Технология производства кованых дисков фактически является штампованием разогретой цельной заготовки (болванки), после чего выполняется последующая механическая обработка.

Как правило, материалом является алюминий, реже могут быть использованы другие сплавы.

Еще отметим, что кованые диски также могут быть произведены по технологии, которая предполагает вырезание диска из болванки на специальном станке. Данный тип ковки менее прочный, чем кованые диски, изготовленные традиционным способом, однако их прочность все равно намного выше, чем у литых колес.

Как правило, данный способ позволяет изготовить эксклюзивные решения по индивидуальному заказу, уникальные «дизайнерские» кованые диски, лимитированные серии колес и т.д. При этом настоящие спортивные кованые диски изготавливаются исключительно штампованием под высоким давлением. Дело в том, что только традиционный способ штамповки под прессом позволяет придать алюминиевому сплаву самую высокую прочность.

Плюсы

Среди основных плюсов кованых дисков можно выделить высочайшую прочность и низкий вес. При этом производители даже с учетом высокой сложности изготовления и ограничений все равно имеют возможность создавать стильные кованые колеса, которые не уступают литым по внешнему виду. Единственным нюансом является более узкий выбор моделей.

Минусы

- С учетом того, что процесс изготовления кованых колес сложный, дизайн ковки не имеет такого количества различных вариантов, как литье.

- К серьезным недостаткам относят высокую стоимость и низкую ремонтопригодность. На практике, кованые диски в одном случае могут треснуть (по аналогии с литыми колесами), а в другом всего лишь погнуться подобно штамповке. Так или иначе, но нагрузки, которые выдерживают кованые колеса, намного выше по сравнению даже с самым качественным литьем.

Разборные диски

Разборные колесные диски (аналогичные термины — составные/комбинированные/сборные диски) обычно имеют обозначение 2-piece или же 3-piece. Указанные диски являются не цельными, а представляют собой сборную конструкцию из 2 или 3 составных частей. Такие колеса зачастую используются в качестве решений для тюнинга автомобиля.

Изготовление

Как правило, центральная часть диска, которая включает в себя спицы и ступицу, изготовлена методом отливки. Это значит, что в плане дизайна, как и в случае с любым другим литьем, нет никаких ограничений. Также для придания большей прочности может быть применена ковка, однако такое решение используется заметно реже.

Плюсы

- Обод составного диска зачастую кованый, что делает его очень прочным. Крепление центральной части к ободу реализовано при помощи болтов из титана. В результате общая конструкция получается стильной по дизайну, легкой и прочной.

- Ремонтопригодность комбинированных дисков выше, чем у других легкосплавных аналогов. Часто удается заменить только поврежденную часть, а не весь диск целиком.

Минусы

К минусам таких колес можно отнести их высокую стоимость, которая зачастую может быть на одной отметке или даже выше, чем качественная ковка. Обратите внимание, составные диски, особенно с учетом особенностей их производства, не могут стоить дешево. Если на рынке встречаются бюджетные варианты таких колес, то обычно это низкосортная подделка.

Особенности

Еще добавим, что сборные диски могут состоять как из двух частей, так и из трех. В трехсоставном варианте обод имеет как внутреннюю часть, так внешнюю. Это дает возможность производителю гибко менять определенные параметры диска: ширина обода, вылет, глубина полки.

Также автолюбители в разных странах практикуют замену одних составных частей дисков на другие, что позволяет собрать колеса с учетом не только целевого назначения, но и ряда индивидуальных предпочтений.

Другие виды дисков

Напоследок отметим, что выше были рассмотрены основные виды и типы колесных дисков. Однако и это еще не все. Также следует отметить спицованные колеса, которые устанавливаются на различные варианты ретро-автомобилей и другой колесной техники.

Еще существуют композитные диски, которые ставятся на суперкары (среди других материалов используется пластик и карбон), а также кастом-диски в рамках различных индивидуальных проектов.

Так или иначе, в рамках данной статьи их мы рассматривать не будем, так как основное внимание было уделено исключительно массовым продуктам.

Новости

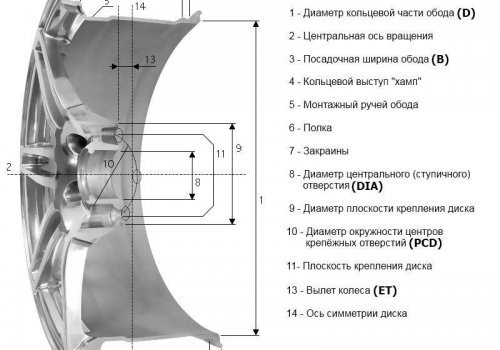

При подборе колесных дисков автолюбители сталкиваются с такими понятиями как вылет, сверловка, разболтовка диска и т.д.…

Виды колесных дисков Сегодня доступны несколько вариантов колесных дисков, которые принято делить как по способу их…

По словам компании-производителя новые диски имеют в 2 раза больший запас прочности относительно обычных моделей и…

Стоимость ремонта кованого диска оговаривается индивидуально. Изготовление кованых дисков базируется на использовании тех же материалов, что и…

Источник статьи: http://www.remdisk.com/novosti/vidy-kolesnyh-diskov.html